Come... eseguire analisi FEM non lineari

L'analisi non lineare è una caratteristica chiave nella progettazione dei collegamenti. CSE ha diversi possibili strumenti volti al fine di considerare gli aspetti non lineari della progettazione di collegamenti. Alcuni di questi sono correlati implicitamente alle regole di calcolo delle normative, mentre altri richiedono un pieno giudizio ingegneristico e scelte specifiche. In generale occorre trovare un buon compromesso tra l'esigenza di un calcolo "realistico" e l'esigenza di una rapida analisi. Per questa ragione, ed anche tenendo conto che ogni problema nella progettazione dei collegamenti è potenzialmente unico, CSE è progettato in modo tale che sia responsabilità dell'utente trovare una giusta via di mezzo tra queste due esigenze opposte.

La capacità di creare automaticamente i modelli agli elementi finiti dei componenti, o dell'intero nodo, e di calcolarli usando tre distinte sorgenti di non linearità, aumenta enormemente la potenza computazionale di CSE e lo spettro delle analisi che possono essere eseguite.

Nelle seguenti sezioni saranno sottolineati alcuni aspetti importanti, tenendo conto che una completa trattazione del tema è impossibile dato che esso è sterminato. D'altro canto, l'analisi FEM non lineare è l'area di sviluppo più importante del programma, e quindi è altamente probabile che nelle prossime versioni saranno aggiunte molte nuove funzionalità e caratteristiche.

Quando si considera il calcolo delle forze di taglio o delle azioni assiali agenti nei gambi dei bulloni di una bullonatura soggetta ad azione assiale o a flessione, il programma usa normalmente le regole nonlineari prese dalle normative, che tengono implicitamente conto la redistribuzione plastica tra i sotto componenti. Ciò è vero anche per le saldature soggette a taglio.

Per le bullonature soggette a flessione, la definizione di una "superficie di contrasto" trascura parte della superficie di contatto, che non è considerata essere abbastanza rigida per resistere alle pressioni normali. Ciò implica, in qualche modo, tenere conto della non linearità di contatto che scaturisce dal contatto monolatero tra le due o più superfici unite dalla bullonatura stessa. Una ulteriore sorgente di non linearità è la scelta di una "legge costitutiva non lineare" per la superficie di contrasto: qui mentre si ipotizza implicitamente una distribuzione di deformazioni lineare, viene calcolata una distribuzione di sforzi non lineare, tenendo in conto da un lato la natura monolatera (no-tension) della legge costitutiva della superficie di contrasto, e dall'altro la eventuale non linearità della curva sforzo-deformazione del ramo in compressione della legge stessa. Scegliendo opportunamente l'estensione della superficie di contrasto, e la legge costitutiva non lineare, l'utente può facilmente modellare le situazioni tipiche come quelle relative alla presenza di uno spigolo di contatto caricato dalle pressioni di contatto, o la diffusione lineare delle pressioni normali.

Questo approccio è molto rapido e computazionalmente efficiente, e può quindi essere considerato lo strumento standard per calcolare le bullonature soggette a presso flessione, e che facciano uso di una superficie di contrasto capace di assorbire delle compressioni.

La pressione scambiata tra le superfici, e le forze assiali e taglianti nei gambi dei bulloni, sono poi usate come carichi applicati per caricare i componenti, e quindi anche i modelli agli elementi finiti dei componenti o degli aggregati di componenti che possono in seguito essere preparati, devono essere considerati perfettamente coerenti (alla luce del teorema statico dell'analisi limite) con il modello calcolato usando l'ipotesi di distribuzione lineare delle deformazioni nella superficie di contrasto delle bullonature. Usare una superficie di contrasto porta quindi a un calcolo non lineare ibrido, nel quale le ipotesi semplificative sono quelle legate alla estensione della superficie di contrasto, alla sua legge costitutiva, ed all'uso di un campo di deformazioni lineare. L'analisi è non lineare a livello di calcolo sezionale, ovvero considerando la superficie di contrasto più i bulloni come una sezione trasversale soggetta a una forza assiale ed a una flessione biassiale. La non linearità è nella legge costitutiva della superficie di contrasto (no-tension ed anche possibilmente non lineare nel ramo in compressione), e nella legge costitutiva dei bulloni.

Comunque, decidere a priori l'estensione della superficie di contrasto, ed assumere una ipotesi di distribuzione lineare delle deformazioni non è l'approccio più avanzato disponibile in CSE. Dalla versione 5.80 in poi, i modelli agli elementi finiti possono essere preparati in modo tale che sia automaticamente definita una non linearità di contatto tra le superfici, portando quindi alla soluzione di un problema che considera la distribuzione di deformazioni incognita, così come, in ogni singola combinazione, è incognita l'estensione della sperficie di contrasto. Questo approccio può essere molto utile quando si ha a che fare con collegamenti non standard, o quando sia necessaria una analisi dettagliata per collegamenti standard.

Un altro modo possibile di calcolare bullonature soggette a flessione è considerare che non esista alcuna superficie di contrasto, e caricare solo i gambi dei bulloni. Questo approccio può essere applicato in CSE sia in campo elastico (le forze nei gambi dipendono linearmente dalla distanza dall'asse neutro) sia in campo plastico (le forze nei gambi sono tutte eguali), come suggerito dalle norme AISC.

Una analisi non lineare implicita è impiegata anche quando vengono fissati i flexibility indexes di bullonature o saldature, o quando si considerano i percorsi di rottura per il block tearing, o, ancora, quando si eseguono le verifiche a rifollamento mediante le regole di verifica fornite dalle normative. Questa ultima sorgente di non linearità deve essere tenuta in conto quando si considerano le mappe con gli sforzi di Von Mises dei modelli FEM preparati usando CSE. Dato che la plasticizzazione locale del materiale è già stata tenuta in conto nelle verifiche esplicite ed automatiche eseguite da CSE in accordo alle normative disponibili, picchi locali (molto locali) di tensione di Von Mises osservati nei risultati delle analisi FEM, nelle regioni attorno a nodi caricati simulanti la azione del gambo di un bullone sulla lamiera, non devono normalmente essere considerati pericolosi posto che le verifiche di rifollamento siano soddisfatte.

Nelle seguenti sezioni saranno descritte le analisi non lineari ottenibili da CSE direttamente per mezzo del solutore FEM non lineare di CSE stesso (CURAN). Queste non linearità sono tenute in conto usando tecniche di soluzione agli elementi finiti di tipo non lineare, come l'assemblaggio di matrici di rigidezza non lineari, o l'esecuzione di procedure di calcolo di tipo Newton Raphson o Newton Raphson modificato, e così via.

Solutore Curan e Sargon Reader

I risultati ottenuti lanciando il solutore non lineare CURAN devono essere guardati usando il programma Sargon Reader unito a CSE. Questo è una versione reader del programma agli elementi finiti 3D Sargon, sviluppato da Castalia srl. I risultati tipici, come mappe di spostamento o di sforzo di Von Mises, possono essere ottenuti usando i comandi standard di Sargon Reader, come spiegato in Come... usare Sargon Reader. Per sfruttare i benefici derivanti dalla analisi non lineare di un componente o di un gruppo di cimponenti, o dell'intero nodo, l'utente dovrebbe diventare familiare con i comandi principali usati in questo programma. Questi comandi sono utili per ottenere mappe regolarizzate o non regolarizzate degli sforzi, mappe degli spostamenti, viste deformate, curve carico-spostamento di nodi notevoli, valori dei moltiplicatori critici e così via. Si consulti l'argomento citato in precedenza per avere approfondimenti su questo tema.

Le impostazioni necessarie al funzionamento del solutore non lineare CURAN sono elencate nel dialogo associato. Questo dialogo può essere raggiunto sia dal dialogo relativo alle "impostazioni di verifica", sia dal dialogo relativo alla analisi agli elementi finiti di aggregati di componenti.

Attualmente CURAN può accettare tre diverse sorgenti di non linearità: la non linearità di materiale, la non linearità geometrica e la non linearità di contatto. Esse possono essere attivate o meno tramite tre caselle di controllo poste nel dialogo di impostazioni di CURAN. L'utente può attivare ognuna di queste non linearità ed è anche possibile attivare una qualsiasi combinazione delle tre, includendo anche il caso di tutte e tre le non linearità attivate. Nelle seguenti sezioni verranno considerate queste tre cause di non linearità una dopo l'altra.

Questo tipo di non linearità è impiegata quando c'è qualche motivo per ritenere che qualche componente sia caricato da azioni maggiori di quelle limite, e quando tutte le altre verifiche non riguardanti la resistenza dei componenti siano state soddisfatte (segnatamente: le verifiche di rifollamento; le verifiche di punzonamento; le verifiche di block tear; le verifiche di resistenza di saldature e bulloni; lo schiacciamento del contrasto; lo sfilamento degli ancoraggi; lo slittamento di unioni ad attrito). Se qualcuna di queste verifiche non risulta soddisfatta, sarà più conveniente modificare la connessione per fare in modo che sia soddisfatta, che lanciare una analisi non lineare relativa a componenti che dovranno comunque essere modificati. D'altro canto, vi sono verifiche che sono un modo semplificato (e non sempre sicuramente a favore di sicurezza) di eseguire verifiche di resistenza e stabilità e che devono quindi essere considerate alternative. Queste verifiche sono le "verifiche delle sezioni nette" e le "verifiche delle sezioni standard" che sono verifiche semplificate (a trave) normalmente impiegate proprio per evitare analisi agli elementi finiti. Anche alcune "verifiche utente" possono essere usate per evitare analisi agli elementi finiti, per esempio verifiche che impieghino le regole di calcolo a mano tanto usate nella pratica corrente di progetto ma anche tali da portare, spesso, a valutazioni dello stato di sforzo solo grossolane.

Un primo passo per eseguire una analisi fem più dettagliata è quello di far girare una analisi lineare. Ciò si può fare lanciando il solutore lineare CLEVER (Cholesky Linear Elastic Variable Element Solver). Se lo sforzo di Von Mises di tutti i componenti del modello è minore dello sforzo di Von Mises di progetto, in ogni combinazione di carico, o se sono visibili solo picchi di tensione molto localizzati in prossimità dei gambi dei bulloni, o di spigoli, allora l'utente può probabilmente accettare i componenti, considerando che lo sforzo di Von Mises non raggiunga mai valori pericolosi (si invoca implicitamente, in questo caso, una redistribuzione plastica). Se invece una parte molto ampia di uno o più componenti è soggetta a valori elevati di sforzo di Von Mises, o se l'ordine di grandezza degli spostamenti del modello è troppo alto, allora l'utente può decidere che i componenti non sono in una condizione accettabile e dunque rivedere il loro dimensionamento.

Una situazione intermedia più interessante si ha quando una certa estensione dei componenti presenta sforzi di Von Mises superiori a quelli di progetto (facendo una analisi lineare) così che scaturisca una domanda: se fosse stato tenuto in conto il comportamento plastico del materiale, mediante una analisi non lineare, allora il componente avrebbe o non avrebbe potuto sostenere i carichi applicati senza che fosse raggiunto il carico limite? Per rispondere a questa domanda, occorre eseguire una analisi con non linearità di materiale.

Per lanciare una analisi non lineare di un certo componente o di un aggregato di componenti, il solutore che deve essere lanciato è CURAN (CURved ANalysis) e non CLEVER (ciò vien fatto nei due - 1 e 2 - dialoghi usati per preparare le analisi agli elementi finiti). Inoltre, i componenti da analizzare in campo non lineare devono avere un materiale per il quale sia stata definita la parte non lineare, ovvero un materiale di cui sia stato descritto il comportamento plastico. Sia i tramite che le membrature possono essere modificate in modo tale da ricevere un materiale non lineare (plastico). Ciò si può fare sia assegnando un materiale dell'archivio generale a quei componenti (nell'archivio generale "PP" sta per "perfettamente plastico", "EP2" sta per "elasto-plastico con due rami", ovvero incrudente), sia modificando il materiale assegnato al componente.

Possono essere fatte principalmente due scelte quando si assegna un materiale non lineare.

La prima è assegnare un materiale PP, ovvero un materiale perfettamente plastico. La seconda è assegnare un materiale incrudente. Comunque, l'utente può definire leggi costitutive arbitrarie anche per punti, oltre a leggi bilineari e trilineari. Questa legge costitutiva non lineare sarà applicata agli elementi shell che modellano il componente.

Se è stata scelta una legge di tipo PP, il componente può essere caricato sino a un punto nel quale non è più in grado di portare carichi crescenti ulteriori. In tal caso è raggiunto un limite e l'analisi non convergerà. Se ciò accade, allora CURAN calcolerà un "moltiplicatore limite dei carichi" λu compreso tra 0 ed 1, associato a questo punto limite. Raggiungere un punto limite con λ < 1 indica che il componente è sovraccaricato. Gli sforzi e gli spostamenti calcolati in tal caso dal programma non saranno quelli relativi a λ= 1, ma quelli relativi al valore raggiunto, che può essere considerato poco più basso di quello limite. Se invece si trova una soluzione per l'intero carico applicato (λ= 1), allora, indipendentemente dalla possibile diffusione della plasticità negli elementi finiti del componente (o dei componenti), esso sarà capace di sostenere il carico applicato mediante redistribuzioni, ed il componente stesso dovrà essere considerato verificato ai fini delle verifiche di stato limite ultimo di resistenza. Nel caso in cui il modello del materiale sia perfettamente plastico, allora in nessun punto è ammesso che lo sforzo di Von Mises superi lo sforzo di snervamento di progetto. Comunque, se vengono rappresentate le mappe di sforzo in Sargon Reader, può avvenire che gli sforzi di Von Mises mappati nei nodi siano maggiori del massimo valore ottenibile di sforzo di Von Mises. Ciò avviene perchè gli sforzi sono calcolati nei punti di Gauss, che sono all'interno degli elementi finiti. Se un punto di Gauss ha raggiunto lo sforzo di snervamento, diciamo 235MPa, ed un altro punto del medesimo elemento è a un valore minore, diciamo 200MPa, allora interpolando ai nodi avverrà che lo sforzo interpolato sarà maggiore di 235. Per evitare questo effetto, nel dialogo delle impostazioni di CURAN si può rimuovere il segno di spunta dalla casella "Interpola gli sforzi ai nodi". In tal caso, la mappa degli sforzi di Von Mises non includerà mai valori più alti dello sforzo di snervamento.

Quando si eseguono analisi non lineari, anche le deformazioni ultime sono importanti. Se un punto di Gauss raggiunge la "deformazione ultima" introdotta nella definizione del materiale, allora esso sarà considerato "rotto" e non più in grado di sostenere carichi applicati. Quindi, se l'utente non vuole che si tenga conto di tale circostanza, deve specificare dei valori molto alti per le deformazioni ultime associate al materiale.

Se è stato scelto un materiale incrudente, allora una volta che sia stato raggiunto lo sforzo di snervamento lo sforzo di Von Mises può crescere ulteriormente. Quindi non viene raggiunto nessun "carico limite" e gli sforzi possono ancora crescere. Se da un lato questo approccio può portare a una convergenza più rapida, dato che raggiunto lo snervamento la rigidezza del materiale non decadrà a zero, ma al valore di incrudimento, d'altro canto dovrà essere attentamente considerata la mappa degli sforzi di Von Mises in modo da escludere che vi siano regioni ove sia stato raggiunto il valore della tensione di rottura. Se per esempio si impiega un materiale S235, allora in nessun luogo deve avvenire che la tensione di Von Mises raggiunga il valore di 360MPa, che è il valore dello sforzo di rottura dell'acciaio S235. Se si considera anche il fattore parziale di sicurezza, allora questo valore limite sarà probabilmente pari a 360/1.25= 288MPa.

L'utente può decidere, anche considerando altre forme di non linearità, di definire un numero limitato di combinazioni utili, anche eventualmente convenzionali, in modo da analizzare il comportamento dei collegamenti sotto l'azione di specifici insiemi di forze. Ciò può portare a ridurre drasticamente il numero delle combinazioni da verificare.

La non linearità di materiale è uno strumento molto potente per eseguire analisi limite. Si deve tenere conto che molte delle regole esistenti nelle normative al fine di stabilire la capacità di un componente di sostenere i carichi applicati, sono soltanto modalità semplificate di ottenere risultati simili: per esempio, è questo il caso del modello a "T-stub", che è un modello semplificato impiegato per calcolare sottoparti dei collegamenti tipici. Dato che questo modello è spesso usato ben al di là dei suoi limiti di applicabilità, si ritiene che la modellazione agli elementi finiti in campo non lineare sia uno strumento molto più potente e preciso, anche considerando che è capace di trattare ogni possibile geometria, ed ogni possibile combinazione di carico, mentre i modelli a T-stub sono normalmente applicati per trazioni o compressioni semplici e per flessioni monoassiali, e sono geometricamente necessariamente molto semplici.

A partire dalla versione 8.0 le analisi non lineari agli elementi finiti considerano il comportamento non lineare delle saldature e delle bullonature. E' tuttavia possibile, attivando un flag opportuno associato alla singola bullonatura ed alla singola saldatura, calcolare bullonature e saldature in campo lineare nonostante gli altri costituenti siano calcolati in modo non lineare. Il comportamento non lineare riguarda in particolare il taglio nei bulloni (e la non linearità è dovuta al progressivo rifollamento), e le saldature a cordone d'angolo, che presentano una curva carico spostamento fortemente non lineare e dipendente dalla direzione di carico (longitudinale o trasversale).

Una modalità di crisi pericolosa è collegata alla instabilità locale di irrigidimenti o di piatti che siano parte di un giunto. La instabilità locale può svilupparsi non solo nei tramite, come piastre o irrigidimenti, ma anche nelle membrature, indipendentemente dal fatto che le verifiche di instabilità delle membrature siano state soddisfatte. Quindi, uno degli obiettivi della progettazione dei collegamenti è determinare che tutte le parti e sottoparti non si instabilizzeranno sotto i carichi applicati.

Generalmente parlando in CSE ci sono tre diversi modi per stabilire se avvenga o meno una qualche instabilità locale, che è una modalità di crisi complessa dipendente non solo dallo spessore dei piatti, ma anche dalla loro posizione e dal modo in cui sono collegati, nonché dalle combinazioni di carico applicate: in teoria infatti andrebbe eseguita una analisi di buckling per ogni combinazione di carico.

Il primo modo è definire delle "verifiche utente" aggiungendo delle formule semplificate da valutare nel corso delle verifiche, in corrispondenza a ogni combinazione. Il secondo modo è eseguire una analisi di buckling per tutte le combinazioni di carico allo studio, usando un modello agli elementi finiti di un componente singolo o di un aggregato di componenti, lo stesso usato per la analisi statica. Il terzo modo è eseguire una vera e propria analisi non lineare nella quale la matrice di rigidezza geometrica KG degli elementi shell sia assemblata insieme alla matrice di rigidezza elastica o elasto-plastica.

Il primo modo è applicabile solo a collegamenti molto standard, o a collegamenti ridotti ad essere standard da ipotesi semplificative molto forti. Ciò può esser fatto impiegando delle formule prese da fonti affidabili come le stesse normative, o per esempio i "Green Books" dello Steel Construction Institute. E' una pratica di progetto comune, e può anche esser fatto facilmente in CSE, "ritagliare" semplici strisce di lamiera in semplice appoggio o incastrate, e supporle caricate assialmente da forze di compressione convenzionali. In CSE questo approccio può anche avvantaggiarsi di funzioni χ(λ) (CHIA, CHIB, etc) pronte all'uso, che possono essere utilizzate per definire nuove "variabili utente" alle quali si riferiscano delle opportune "verifiche utente". Alcuni nodi standard hanno già, al loro interno, simili verifiche pronte all'uso. Tipiche applicazioni di questo mezzo di verifica si riferiscono agli irrigidimenti d'anima di colonne caricati dalle forze di flangia provenienti da travi resistenti a flessione a queste collegate, o agli irrigidimenti posti su giunti di base. Sebbene questo approccio possa essere usato rapidamente, è discutibile quando impiegato per disposizioni di irrigidimenti complesse o con campi di sforzo incerti.

Il secondo modo è relativamente veloce e spesso ampiamente soddisfacente. Una volta che sia stato preparato un opportuno modello agli elementi finiti, che si riferisce a un componente ed ai suoi irrigidimenti, o anche a un insieme di componenti, o addirittura all'intero nodo, viene eseguita una analisi lineare e a valle di questa una analisi di buckling agli autovalori. L'analisi di buckling prende come input gli sforzi calcolati al termine della applicazione dei carichi in una data combinazione, così come risultanti dalla analisi lineare precedente. La analisi di buckling è una analisi agli autovalori e per default viene chiesto un unico modo critico per ogni combinazione. La matrice di rigidezza di ogni elemento finito del modello è calcolata come λKG(σλ=1), dove λ è un moltiplicatore lineare incognito, e σλ=1 è lo stato di sforzo al termine della analisi non lineare. Se il moltiplicatore è sufficientemente elevato, non avverrà alcuna instabilizzazione al livello di carico (λ=1) associato alla combinazione considerata. Generalmente non è infatti sufficiente che venga soddisfatta la condizione

λ >1

a causa della interazione tra effetti geometrici e plasticità, a causa delle imperfezioni, delle autotensioni, e così via. Se in una data combinazione di carico il moltiplicatore critico trovato dalla analisi di buckling è λcr , e se per la stessa combinazione di carico il moltiplicatore ultimo (plastico) è λu, una regola generalmente considerata a favore di sicurezza è considerare come carico ultimo reale il livello di carico applicato corrispondente a

χλu

dove χ è un fattore di riduzione dei carichi che può essere calcolato ipotizzando una "snellezza adimensionale" λ eguale a

La funzione

χ=χ(λ)

è la ben nota relazione che lega la snellezza adimensionale al fattore di riduzione χ. Nell' Eurocodice 3 essa dipende dalla "curva di stabilità" che può essere "a", "b", "c", o "d". Se il moltiplicatore ultimo non è disponibile, è a favore di sicurezza utilizzare al suo posto il moltiplicatore elastico. In pratica, comunque, se il moltiplicatore critico è sufficientemente alto, diciamo maggiore di 5, è altamente improbabile che la connessione come modellata nel modello fem possa sperimentare un qualche fenomeno di instabilità al livello dei carichi applicati.

Il terzo modo è il più avanzato, ed anche il più preciso. Infatti, la analisi di buckling agli autovalori non è sempre affidabile dato che impiega la ipotesi implicita che le azioni interne e gli sforzi crescano linearmente con i carichi esterni applicati, che, invece, non è sempre vero. Questo terzo modo consiste nell'eseguire una vera e propria analisi non lineare nella quale i carichi siano gradualmente incrementati da zero al loro valore completo, incrementando il moltiplicatore dei carichi λ da 0 a 1. Usando il metodo di Newton-Raphson, che è il default, gli sforzi sono continuamente aggiornati e la matrice di rigidezza geometrica non è più nella forma

λKG(σλ=1)

ma è ora nella forma

KG[σ(λ)]

Per ottenere questo tipo di analisi l'utente deve apporre un segno di spunta nella casella di controllo "Non linearità: geometrica" del dialogo di impostazioni di CURAN. Se i carichi esterni applicati sono tali per cui non è raggiunto alcun stato di instabilizzazione nei componenti, l'analisi convergerà. Se invece l'analisi non dovesse convergere, allora qualche parte è soggetta ad instabilità e probabilmente qualche componente dovrà essere irrobustito, o i collegamenti distribuiti con maggiore continuità lungo i componenti. Se l'analisi è eseguita senza che sia attivata la non linearità di materiale, il raggiungimento del livello dei carichi applicati non è una garanzia assoluta, a meno che la plasticizzazione (ovvero il superamento dello sforzo di snervamento) non sia limitata a zone molto limitate intorno ai bulloni, o intorno a spigoli, collegamenti delle saldature, e così via. Infatti, se la plasticizzazione è diffusa sui componenti, le regioni plasticizzate avranno una minor rigidezza e quindi l'analisi elastica non lineare può non essere a favore di sicurezza. Allora, può essere una buona idea attivare anche la non linearità di materiale in modo da determinare con una sola analisi sia la situazione limite nel senso della analisi plastica, sia la situazione limite nel senso della analsii di instabilità. Naturalmente, se la plasticità è diffusa, e/o se i carichi sono vicini a quelli critici, la convergenza sarà più lenta.

Quando si usano il secondo e terzo modo, si può calcolare una possibile risposta strutturale spuria. Dato che le membrature che si uniscono nel collegamento sono tagliate a una certa distanza dal punto ideale della connessione, queste membrature agiscono un po' come mensole "incastrate" nel nodo. In funzione dei collegamenti che uniscono la generica membratura alle altre, della lunghezza dei monconi che simulano le membrature uscenti dal nodo, e dei carichi applicati, può quindi avvenire che la deformata critica trovata non sia locale, come richiesto, ma globale, ovvero che si riferisca ad una membratura che sbanda come una mensola fuori dal suo piano. Questa modalità di instabilità è chiaramente spuria, dato che la membratura reale non è tagliata ed avrà un comportamento ad instabilità dipendente dalla sua lunghezza reale, e dal modo in cui entrambi i suoi estremi sono collegati, e non solo da uno di loro (peraltro tale modalità di crisi è già stata indagata nelle verifiche delle membrature eseguite normalmente prima di quelle dei collegamenti ed altrove rispetto a CSE). Se viene trovata questa modalità di instabilità spuria, allora il problema può essere ridotto o eliminato usando due metodi.

Il primo metodo è accorciare i monconi uscenti delle membrature, in modo che la "mensola" si accorci a sua volta. Ciò viene fatto modificando la lunghezza del moncone mediante il comando Renodo-Membratura-Modifica. Comunque, i monconi di membratura non devono diventare troppo corti, o altrimenti il campo di sforzi in prossimità dei collegamenti ne verrà perturbato. Idealmente, il campo di sforzi dovrebbe essersi regolarizzato sino ad assumere una modalità alla De Saint Venant.

Il secondo metodo per bypassare il problema dei modi spuri di instabilizzazione, è aggiungere automaticamente delle "molle stabilizzatrici" alla estremità non collegata delle membrature soggette al problema. Queste molle stabilizzatrici sono dirette normalmente all'asse dell'elemento, e la loro rigidezza è decisa nel dialogo usato per allestire la analisi fem degli aggregati. Queste molle stabilizzatrici sono specialmente utili per elementi diagonali di controvento soggetti a rilevanti forze di compressione: dato che la forza è assiale, le molle non si caricano che in modo generalmente trascurabile, e l'analisi può essere accettata. Quando le molle stabilizzatrici sono impiegate in presenza di tagli o di momenti flettenti, esse assorbono parte dei carichi applicati e ciò non può essere considerato accettabile.

Se è eseguita una analisi di buckling, ed il moltiplicatore si riferisce a una modalità di instabilizzazione spuria (nel senso spiegato), ma con un moltiplicatore critico sufficientemente alto, allora l'analisi può ancora provare che non avverrà alcuna instabilità locale, dato che il moltiplicatore critico associato al modo spurio è sicuramente inferiore al moltiplicatore associato a instabilità locale. Quindi, anche se viene estratto un modo spurio (esaminato con Sargon Reader), l'analisi può ancora essere utile ad escludere che si verifichi una instabilità locale nei piatti e negli irrigidimenti.

Dalla versione 5.80 in poi, CSE tiene conto della non linearità di contatto che scaturisce dal contatto monolatero tra piatti uniti da bullonature, così come schematizzati nei modelli agli elementi finiti preparati automaticamente da CSE. Al momento questa non linearità è associata a bullonature che usino una superficie di contrasto, ovvero principalmente a bullonature soggette a presso o tenso flessione, retta o deviata. Quando viene definita una bullonatura di questo tipo, lo stato di sforzo risultante può essere considerato mediante tre possibili approcci.

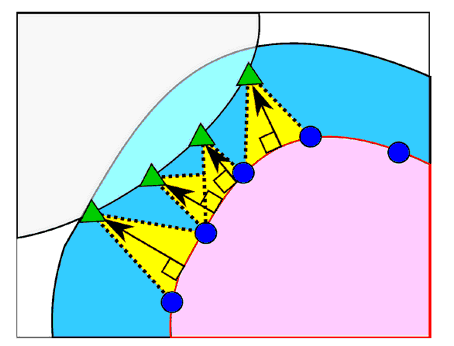

I primi due approcci sono già stati descritti nella precedente sezione Analisi Nonlineare Implicita e non fanno uso di elementi finiti: il primo approccio è quello di considerare un campo di deformazioni lineare per la superficie di contrasto definita dall'utente, e quindi eseguire un calcolo non lineare a livello di sezione, un po' in affinità (ma con significative differenze) rispetto a quanto si fa con le sezioni in calcestruzzo armato. Il secondo approccio è considerare come elementi resistenti solo i gambi dei bulloni, trascurando il contributo della superficie di contrasto. Il terzo e più preciso approccio è considerare, nel modello agli elementi finiti, le due superfici medie dei componenti collegati dalla bullonatura come posizionate a una distanza d (detta gap) eguale alla somma dei semispessori, e di aggiungere automaticamente speciali "elementi di contatto" che si attivano se compressi (la distanza d diminuisce, il gap si chiude), e si inattivano se tesi (la distanza d aumenta ed il gap si apre). Dato che gli elementi shell che simulano i piatti si deformano in modo differente da punto a punto, alcune parti delle due superfici affacciate interagiscono (e quindi gli elementi di contatto reagiranno), mentre altre saranno considerate disgiunte (e i corrispondenti elementi di contatto non reagiranno, ovvero le loro matrici di rigidezza non saranno aggiunte alla matrice di rigidezza globale).

(from V. A. Yastrebov, Introduction to Computational Contact Mechanics, Centre des Materiaux, MINES, Paris Tech)

Gli elementi non lineari di contatto sono aggiunti considerando ogni nodo della "superficie contatto" e collegandolo con un elemento shell della "superficie obiettivo", portando così a definire un elemento di contatto solido a 4 o a 5 nodi. Gli elementi shell della "superficie obiettivo" possono avere 3 o 4 nodi (pallini blu nella figura precedente). Essi appartengono ad uno dei componenti collegati, così come modellati mediante elementi shell. Gli elementi obiettivo sono sempre all'interno della superficie di contrasto, quindi, prima di eseguire una analisi con non linearità di contatto attivata, la superficie di contrasto definita per le bullonature deve essere stata definita in modo tale che le regioni di contatto siano sicuramente comprese al suo interno. Per le piastre di base e per collegamenti trave-colonna flangiati si suggerisce di usare l'intera superficie della superficie della piastra come superficie di contrasto.

Le forze eserciate dagli elementi di contatto sono proporzionali alla penetrazione (ovvero alla differenza tra la distanza esistente tra la superficie contatto e la superficie obiettivo, meno la analoga distanza all'inizio della analisi, eguale alla somma dei semispessori delle piastre in contatto). La costante di proporzionalità è la "costante di penalty", che ha le dimensioni di una forza per unità di lunghezza, ovvero di una rigidezza traslazionale. Se la costante di penalty è troppo alta, la convergenza sarà lenta, se invece essa è troppo bassa, allora i due corpi si compenetreranno uno nell'altro. Per problemi tipici si è trovato che valori ragionevoli sono intorno a 104-105 N/mm, ma il miglior valore dipende dal problema.

In pratica l'utente deve soltanto:

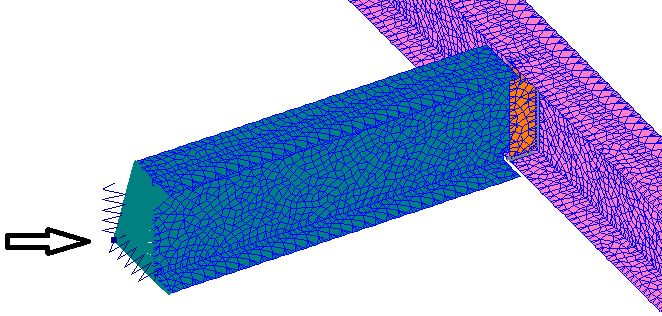

1.Preparare le bullonature con la corretta superficie di contrasto ed includere nel modello tutti i componenti uniti dalla bullonatura selezionandoli prima di chiedere la creazione del modello dell'aggregato;

2.Nel dialogo di impostazioni di CURAN, apporre un segno di spunta sulla casella di controllo "Nonlinearità: contatto".

3.Nel dialogo relativo alla creazione del modello FEM degli aggregati introdurre un valore ragionevole per la costante di penalty.

Quando si crea un modello agli elementi finiti che includa una bullonatura che usi una superficie di contrasto sono possibili due strategie.

1.Se non viene richiesto un calcolo con non linearità di contatto (segno di spunta non apposto e/o analisi lineare), allora il programma applicherà le forze scambiate tra le superfici e le azioni assiali e tagli nei bulloni così come calcolate usando l'ipotesi semplificativa di distribuzione lineare delle deformazioni e il calcolo non lineare a livello di sezione già descritto.

2.Se invece la non linearità di contatto è richiesta (segno di spunta apposto e anche analisi non lineare), le forze scambiate sono incognite, così come la estensione della superficie di contrasto effettiva, il campo di deformazioni è non lineare, e l'analisi di preoccuperà di trovare tutte queste incognite.

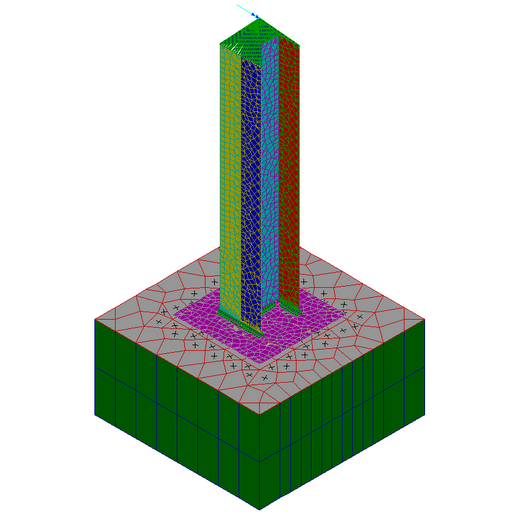

Piastra di base in flessione semplice. Le reazioni sono nella zona della flangia compressa e nelle regioni delle forze derivanti dall'effetto leva, attorno ai bulloni.

Ovviamente una analisi che usi la non linearità di contatto può richiedere più tempo per la soluzione, specialmente se la costante di penalty è troppo alta e le altre non linearità sono anch'esse attivate. Comunque, l'analisi può essere completata in un tempo di calcolo ragionevole, ed in questo caso si può ottenere un campo di forze e di sforzi molto realistico. Fattori chiave nella determinazione del tempo di calcolo sono:

•Il passo di mesh.

•Il valore della costante di penalty.

•L'esistenza di più di una non linearità.

•L'esistenza di un blocco vincolo incluso nell'analisi e modellato con elementi solidi.

Quando la non linearità di contatto non è usata, i blocchi vincolo sono eliminati dal modello dato che le forze che questi scambiano sono già state calcolate con la ipotesi di deformazioni lineari, e dato che non ha interesse la analisi dello stato di sforzo del blocco vincolo (è sufficiente conoscere lo sforzo di schiacciamento). Se, invece, la non linearità di contatto è richiesta, allora le forze di contatto scambiate con la fondazione sono incognite e dipendono anche dalla rigidezza del blocco vincolo stesso. Quindi, l'utente deve decidere come modellare il blocco vincolo, avendo due possibilità (dialogo relatvo alla creazione del modello agli elementi finiti degli aggregati di componenti).

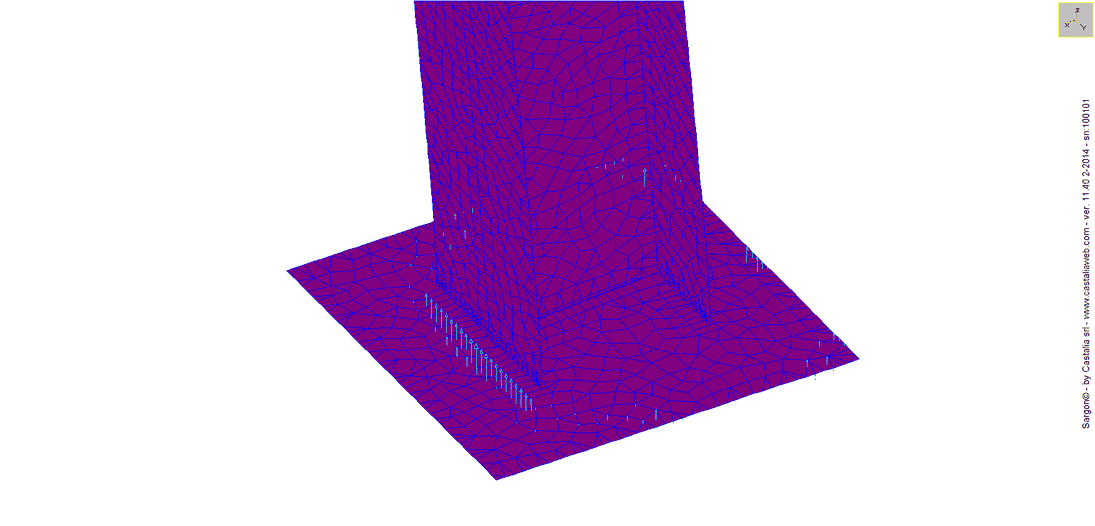

Blocco vincolo modellato mediante un insieme di elementi shell completamente incastrati a metà spessore. Gli elementi della superficie obiettivo sono indicati con una croce.

La prima possibilità è modellare il blocco vincolo come se fosse un blocco infinitamente rigido sul quale si appoggi la piastra di base. In questo caso vengono aggiunti degli elementi plate shell fittizi a metà spessore del blocco vincolo e i nodi di questi elementi vengono completamente incastrati.

La seconda possibilità è modellare esplicitamente il blocco vincolo, che sarà modellato con elementi solidi. Se si sceglie questa seconda opzione, allora il blocco vincolo (che normalmente è calcolato in ambito lineare, ovvero con materiale elastico lineare) deve ricevere un opportuno materiale elastico "tipo calcestruzzo". Anche se sarebbe possibile assegnare un materiale metallico (e quindi anche plastico) ad un blocco vincolo, normalmente ciò non ha senso. Al momento non sono disponibili leggi costitutive non lineari per il calcestruzzo soggetto a stato di sforzo triassiale.

Si deve tenere conto che la lunghezza adottata nei due tipi di modello per i bulloni è diversa. Nel secondo caso, blocco vincolo modellato con elementi solidi, questa lunghezza è eguale a metà dello spessore della piastra di base, mentre nel primo caso (appoggio rigido) la lunghezza è eguale alla precedente più il semispessore del blocco vincolo.

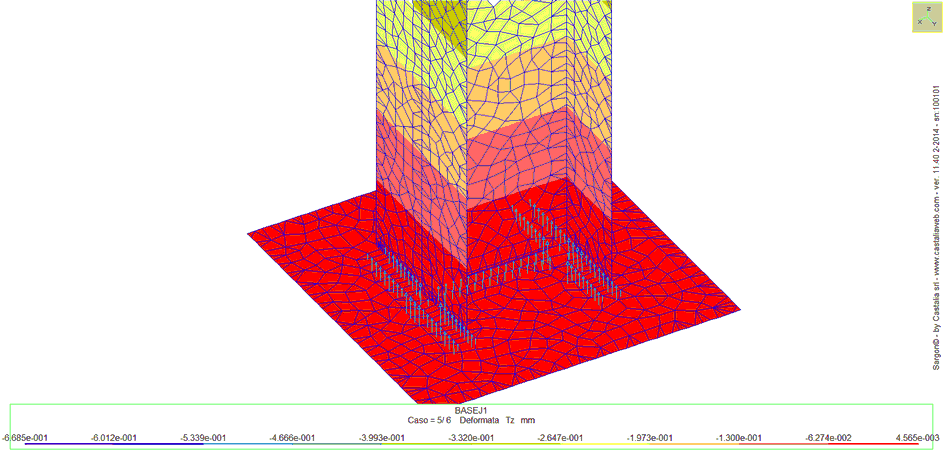

Forze di contatto scambiate: colonna semplicemente comrpessa su piastra di base flessibile.

Le forze normali scambiate in corrispondenza alla superficie di contatto possono essere viste chiedendo di mostrare le reazioni vincolari in Sargon Reader (comando Post-Reazioni-Mostra in Sargon Reader ![]() ). Queste forze di contatto non hanno normalmente una disposizione molto regolare, dato che la dimensione e la orientazione degli elementi cambia da nodo a nodo: ciò che rileva, comunque, è il loro effetto globale. Comunque, se la mesh è sufficientemente fitta, allora anche la distribuzione delle "reazioni vincolari", ovvero le forze scambiate tra le superfici, tende ad esserlo, e quindi si può ottenere una immagine chiara della "superficie di contrasto". Infittendo la mesh i risultati migliorano dato che la superfice di contrasto è modellata in modo migliore, in ogni modo, crescerà anche il tempo di calcolo. In problemi simmetrici, poichè la mesh non è normalmente simmetrica, non si ottiene una risposta esattamente simmetrica, di solito, benché aumentando la raffinatezza della mesh i risultati tendano a diventare via via simmetrici.

). Queste forze di contatto non hanno normalmente una disposizione molto regolare, dato che la dimensione e la orientazione degli elementi cambia da nodo a nodo: ciò che rileva, comunque, è il loro effetto globale. Comunque, se la mesh è sufficientemente fitta, allora anche la distribuzione delle "reazioni vincolari", ovvero le forze scambiate tra le superfici, tende ad esserlo, e quindi si può ottenere una immagine chiara della "superficie di contrasto". Infittendo la mesh i risultati migliorano dato che la superfice di contrasto è modellata in modo migliore, in ogni modo, crescerà anche il tempo di calcolo. In problemi simmetrici, poichè la mesh non è normalmente simmetrica, non si ottiene una risposta esattamente simmetrica, di solito, benché aumentando la raffinatezza della mesh i risultati tendano a diventare via via simmetrici.

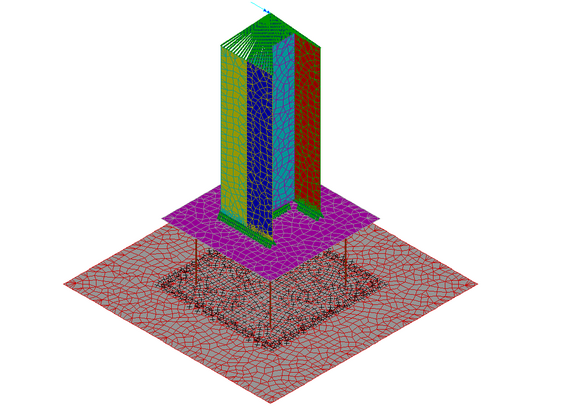

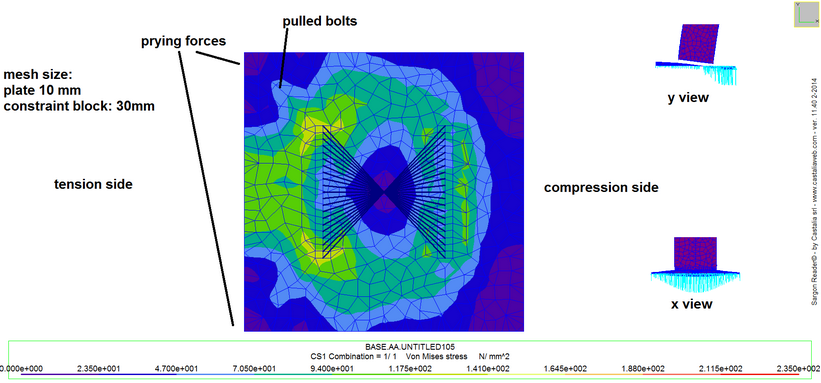

Sforzo di Von Mises in una piastra di base di una colonna soggetta a flessione pura.

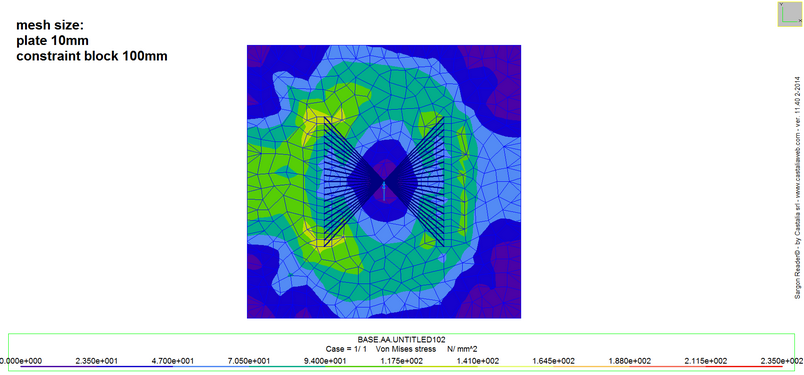

Nella figura precedente, viene mostrata la vista dall'alto della mappa degli sforzi di Von Mises di una piastra di base. La condizione di carico (fittizia) è che la colonna sia puramente inflessa. I risultati sono stati ottenuti con un passo di mesh di 10mm per la piastra di base, e di 30mm per il blocco vincolo (non rappresentato).

Se il passo di mesh del blocco vincolo (modellato mediante elementi solidi in questo esempio) è aumentato a 100mm, i risultati cambiano dato che la "superficie obiettivo" è molto meno rifinita, ed anche la simmetria tende ad essere perturbata. Comunque, sebbene differenti, i risultati sono ingegneristicamente comparabili a quelli ottenuti con un passo di mesh più fitto. I risultati migliori si ottengono adottando un identico passo di mesh per la superficie contatto (la piastra di base) e quella obiettivo (il blocco vincolo). Comunque, se si usano elementi solidi per modellare il blocco vincolo, una mesh troppo fitta per esso può portare ad un tempo di calcolo significativamente maggiore, dato che vengono usati elementi solidi a 6 o a 8 nodi. Quindi un buon compromesso può essere usare per il blocco vincolo (se modellato con elementi solidi) un passo di mesh pari a circa tre volte quello adottato per la piastra di base (10mm -> 30mm). Nella modellazione di giunti flangiati questo problema non esiste dato che non sono impiegati elementi solidi.

Allo stadio attuale di sviluppo di CSE, la non linearità di contatto è impiegata solo per bullonature che usino una superficie di contrasto, e solo per analisi lanciate mediante il comando Verifiche-Crea e analizza modello FEM, ovvero non per la analisi di componenti singoli ma per la analisi di aggregati di componenti. Ciò dipende dal fatto che il modello agli elementi finiti di un componente singolo non include al suo interno bullonature, ma solo le forze scambiate da queste così come calcolate mediante la ipotesi di distribuzione lineare delle deformazioni.

Uso di più non linearità contemporaneamente

L'utente può contemporaneamente impostare uno o più flag relativi alle non linearità. Questa scelta porterà ad una analisi più realistica, ma naturalmente comporterà anche un accresciuto tempo di calcolo.

Se non vi è una diffusa plasticizzazione dei componenti, ma solo picchi molto localizzati, allora la non linearità di materiale, sicuramente utile, può essere evitata, probabilmente senza perdita di accuratezza.

Se l'analisi di buckling mediante analisi agli autovalori ha mostrato che i moltiplicatori critici per tutte le combinazioni sono alti, allora probabilmente una analisi con non linearità geometrica non sarà necessaria.

Se la geometria è regolare, le ipotesi semplificative generalmente adottate per le bullonature inflesse (si vedano per esempio i "Green Book") sono sufficientemente accurate e la non linearità di contatto potrà essere evitata.

L'approccio non lineare deve essere utilizzato quando si ha a che fare con configurazioni di nodi non tipiche, o molto complesse, o quando sia consigliabile un approccio molto raffinato, per esempio al fine di stabilire la adeguatezza di un collegamento già esistente e in opera. Se è vero che CSE è capace di preparare e analizzare automaticamente modelli agli elementi finiti anche molto complessi, è compito dell'utente stabilire che livello di raffinatezza sia opportuno, tenendo conto dei corrispondenti requisiti in termini di tempo di calcolo. L'uso di un numero ridotto di combinazioni particolarmente significative è una possibile strategia per sfruttare i benefici di una analisi non lineare senza eccedere in tempo di calcolo.

Valutazione della rigidezza dei collegamenti

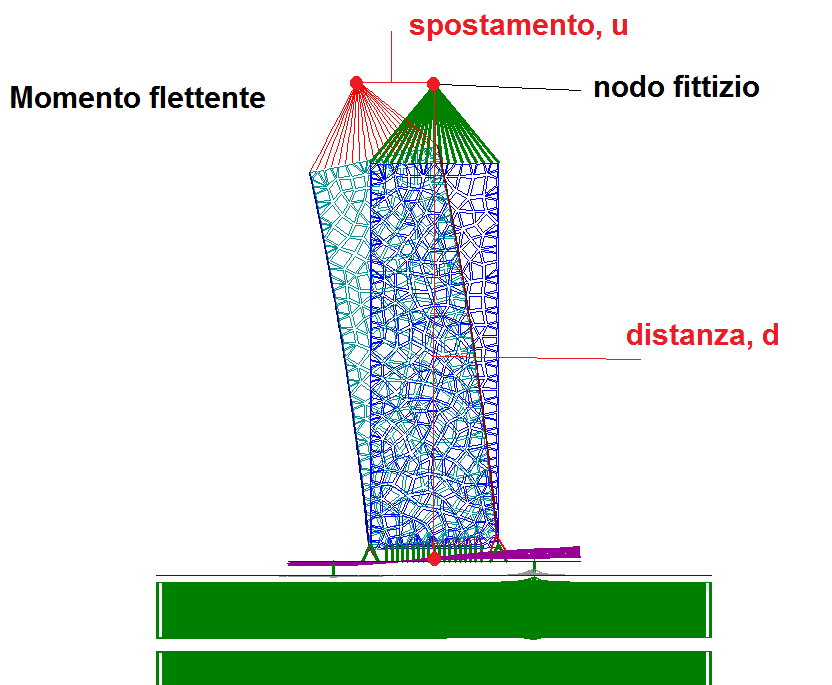

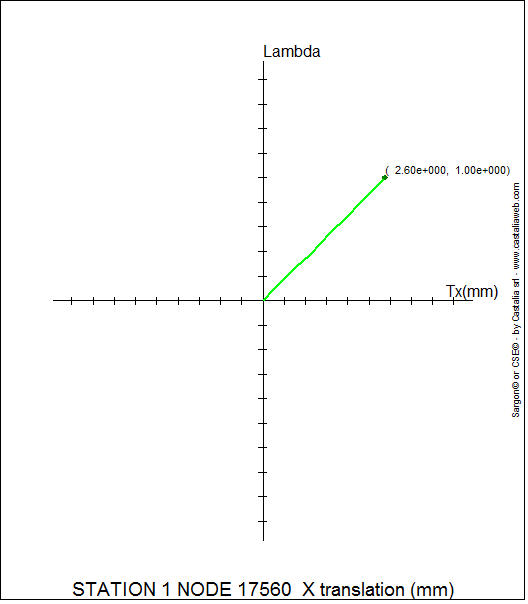

Talvolta è necessario valutare appropriatamente la rigidezza dei collegamenti. In CSE ciò si può fare mettendo a punto opportuni modelli agli elementi finiti, e considerando la curva carico-spostamento del punto di applicazione, fittizio, delle forze, all'estremo non collegato delle membrature. Se l'estremità è caricata con azioni interne elementari, come azione assiale, momento flettente, o torsione, allora la curva carico-spostamento del nodo alla estremità non connessa della membratura considerata può essere usata al fine di ottenere una "rigidezza", ovvero una valutazione delle forze necessarie a ottenere uno spostamento unitario. Dato che le curve ottenute da CSE diagrammano il parametro di carico λ (che va da 0 a 1) in funzione dello spostamento (o lo spostamento in funzione del parametro di carico λ), la curva deve essere modificata moltiplicando il parametro di carico λ per la forza totale (o il momento totale) applicato.

Per esempio nel caso del vincolo di base rappresentato in figura, dato che la curva carico-spostamento è puramente lineare, si può scrivere:

d= 617.5 mm

u=2.60mm

ϕ= atan(2.60/617.5)=atan(4.21 x 10-3)= 4.21 x 10-3

M= 5.0 107Nmm

Kϕ= [5.0 x 107 / 4.21 x 10-3]=1.19 x 1010 Nmm/rad

Se la curva fosse stata non lineare, ragionamenti simili avrebbero condotto a valutare una rigidezza tangente o secante da usare come valore di riferimento.

Le curve carico-spostamento si ottengono da Sargon-Reader, con il comando Post-Curve, e scegliendo il file associato al modello considerato.

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com