VERIFICHE FEM DI SINGOLI COMPONENTI (TRAMITE E MEMBRATURE)

La verifica dei componenti (tramite e membrature lavorate) è indubbiamente molto complessa. Ciò a causa del fatto che questi non soddisfano, generalmente, alcuna teoria semplificata in modo rigoroso, a causa della loro forma, generalmente tozza ed irregolare a causa delle lavorazioni, ed a causa del fatto che le azioni che sono chiamati a sostenere sono tipicamente azioni locali, provocanti effetti in regioni limitrofe al punto di applicazione.

Nella sua generalità il problema si pone in questi termini: dato un componente di forma generica soggetto ad una pluralità di azioni provenienti dagli unitori che uniscono questo componente ad altri componenti, determinare lo stato di sforzo e deformazione nel componente e verificare che questi siano compatibili con il funzionamento della unione.

Sebbene sia oneroso in termini di tempo di calcolo, l’approccio indiscutibilmente migliore per affrontare questo problema consiste nel mettere a punto un modello agli elementi finiti (fem) che simuli, con mesh opportuna, il pezzo da verificare, soggetto ad una pluralità di azioni (generalmente forze nodali) che a loro volta simulino le azioni comunicate al pezzo dai singoli cordoni e dai singoli bulloni coi quali il componente è in contatto. Fatto a mano questo modello sarebbe di ardua messa a punto, ma CSE è in grado di prepararlo automaticamente.

CSE è in grado di creare automaticamente modelli agli elementi finiti di componenti (si veda la versione in uso per la lista esatta delle tipologie disponibili), in modo che sia possibile eseguire analisi agli elementi finiti, lineari o nonlineari, di questi componenti atte a verificare con precisione lo stato di sforzo e deformazione a cui questi sono soggetti. CSE (dialogo impostazioni verifiche) dà la possibilità di non creare i modelli agli elementi finiti se non si vogliono; di generare i modelli in maniera schematica (ovvero senza la mesh ma solo poche linee di costruzione e le azioni); di generare i modelli agli elementi finiti completi senza materialmente farli risolvere; oppure di generare i modelli e farli anche risolvere, leggendo il massimo valore di sforzo automaticamente ed impiegando questo per le verifiche del pezzo (verifica fem automatica). Ogni modello fem ha tante combinazioni quante sono le combinazioni di verifica del renodo allo studio, moltiplicate per il numero di istanze del jnodo associato.

La verifica fem automatica consiste in questa serie di passi, compiuta automaticamente, a richiesta, da CSE:

1.Viene creato il modello FEM completo del componente e fatto risolvere automaticamente dal solutore prescelto nel corso della verifica del renodo (al lancio delle verifiche del renodo viene anche lanciato in background, tutte le volte che serve, il solutore fem per le analisi dei componenti);

2.Viene letto il massimo valore σVM di tensione di Von Mises non regolarizzata nel modello e questo viene rapportato alla tensione di snervamento fy (eventualmente ridotta a seconda della norma, vedasi più avanti) del materiale di cui è costituito il pezzo, dando luogo ad uno sfruttamento E per ogni combinazione di verifica.

3.Viene comparato questo indice di sfruttamento E con gli altri indici di sfruttamento del pezzo, in quella singola combinazione, dovuti ad altre verifiche. Se questo è il maggiore viene memorizzato il suo valore come sfruttamento finale del pezzo in quella combinazione, e come causa viene scritta “verifica fem”.

La verifica fem totalmente automatica sarebbe ovviamente molto utile ma vi sono una quantità di problemi che la rendono di fatto raramente significativa (ancorché eseguibile da CSE). A seguito della attesa presenza di piccole regioni ove sono presenti rilevanti concentrazioni di sforzo, non è sempre detto che la massima tensione di Von Mises non regolarizzata presente nel modello (che è l’indicatore preso giocoforza in considerazione da CSE) sia effettivamente significativa ai fini delle verifiche. Può ad esempio essere che in corrispondenza ai gambi dei bulloni si creino concentrazioni di sforzo che sono attese e accettabili, essendo già verificate dalle verifiche di rifollamento. Oppure, che piccole regioni di minuscola estensione presentino tensioni superiori allo snervamento senza che questo implichi un vero problema per il componente. Per queste ragioni, data l’impossibilità di sostituire la perizia di un ingegnere con un controllo automatico, è probabilmente meglio eseguire e studiare a parte la soluzione del modello fem creato automaticamente da CSE, al fine di esaminare visivamente la mappa dello stato di sforzo e decidere quindi se accettare o meno il pezzo, così come calcolato usando il modello fem preparato automaticamente da CSE. Se si sceglie di far creare i modelli ma di non eseguirli automaticamente, allora le verifiche di resistenza fem di quel pezzo saranno omesse, ed il corrispondente coefficiente di sfruttamento, valutato con il sistema già descritto, non verrà né calcolato, né raffrontato con gli altri, né memorizzato. Il pezzo per CSE non ha subito la verifica fem: sarà compito dell’utente discutere a parte, come con un normale modello fem, i risultati ottenuti con il modello creato automaticamente da CSE.

La verifica fem automatica dipende fortemente dalla qualità della mesh. Si consiglia di adottare mesh con una dimensione tipica né troppo alta né troppo bassa. La dimensione tipica del passo di mesh è una proprietà di ciascun pezzo, e può essere variata dando luogo a una pluralità di modelli. Se vi sono regioni che richiedono dimensioni di mesh minori, ad esempio perché due nodi irrinunciabili sono a distanza minore, ciò verrà comunque tenuto in conto automaticamente dall’algoritmo di meshing automatico.

Operativamente per far eseguire il modello fem di uno o più componenti occorre compiere i seguenti passi:

1.Nel dialogo di definizione del componente a cui si è interessati, mettere un segno di spunta alla casella “Crea FEM”. Per default il programma non crea i modelli fem, occorre attivare la spunta sul componente quando lo si aggiunge, o dopo, modificandolo.

2.Decidere, sempre nello stesso dialogo, il passo di mesh per i contorni e le saldature "c" (il valore proposto è 10mm), il passo di mesh degli elementi generici "g" (valore proposto 30mm) ed il minimo angolo dei triangoli della mesh "a" (valore proposto 29°).

3.Nelle impostazioni generali delle verifiche (dialogo) scegliere quale delle opzioni eseguire: a) Non creare i modelli fem dei componenti; b) crearli in modo schematico; c) creare i modelli fem ma non risolverli; d) creare i modelli fem e risolverli (verifiche fem automatiche).

La creazione totalmente automatica compiuta da CSE di un modello fem di un componente è una operazione tutt’altro che semplice. Qui di seguito si danno alcune necessarie informazioni.

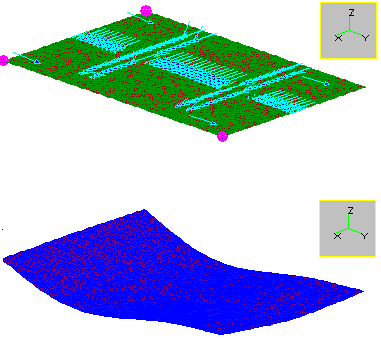

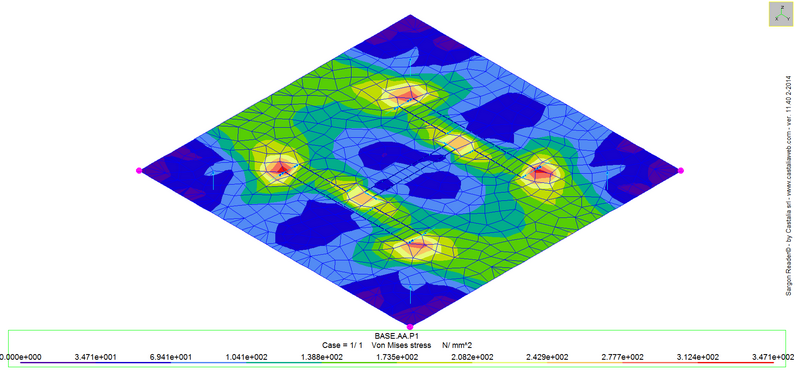

Modello fem di una piastra generato da CSE per Sargon in modo automatico, con vista deformata

Ad ogni bullone di ciascuna bullonatura connessa al pezzo corrisponderà un nodo nel modello agli elementi finiti, nella esatta posizione del centro del foro. Attualmente il foro di ciascun bullone non è modellato poiché ciò porterebbe ad un ordine di grandezza diverso nella dimensione dei modelli, data la necessità di seguire il contorno del foro con passo opportuno. Peraltro i problemi locali di contatto tra il gambo ed il controrno del foro sono già tenuti in conto dalle verifiche di rifollamento. Al pezzo il bullone comunica opportune azioni concentrate che sono modellate per mezzo di forze nodali. E’ allo studio la possibilità di modellare anche il foro così da tenere in conto il block tearing.

I cordoni di saldatura sono divisi in n parti in modo coerente con il passo di mesh adottato per i contorni e le saldature (L/n ≈ passo di mesh). Se un cordone viene diviso in n parti saranno aggiunti (n+1) nodi al modello agli elementi finiti, ed in questi nodi saranno applicate forze nodali equivalenti alle nper, tpar, tper presenti nel cordone, eventualmente trasportate da una faccia all’altra con i corrispondenti momenti di trasporto. I nodi giacciono tutti sulla congiungente i punti P1 e P2, corrispondenti alle metà della sezione di gola.

Se è presente una bullonatura con contrasto il modello deve tenere conto delle pressioni distribuite dovute al contrasto. In questo caso ai nodi del modello presenti nella regione ove sono applicate le pressioni, vengono applicate forze nodali equivalenti alle pressioni in quel nodo moltiplicate per l’area di influenza di quel nodo. Al variare delle combinazioni, l’asse neutro della flessione può tagliare gli elementi in modo diverso. Gli elementi finiti tagliati dall’asse neutro danno luogo a forze nodali approssimate, che, al diminuire del passo di mesh, tendono a essere via via più precise.

Condizione teoricamente necessaria affinchè il modello FEM di un tramite sia stato correttamente costruito dal programma, è che l’insieme delle forze nodali applicate, dovute alle azioni trasferite al componente dagli unitori ai quali è connesso, siano autoequilibrate. Se le azioni sono autoequilibrate, aggiungendo sei vincoli fittizi (quelli strettamente necessari a ben vincolare un corpo isostaticamente) questi devono generare reazioni vincolari nulle, e quindi le reazioni vincolari non perturbano lo stato di sforzo del pezzo.

In pratica a causa del passo di mesh non infinitamente piccolo, ed a causa degli errori di troncamento ed arrotondamento, le reazioni vincolari non sono rigorosamente nulle. E’ tipico ottenere reazioni vincolari da poche unità fino a poche decine o centinaia di Newton (qualche chilo e decina di chili) senza che questo perturbi sostanzialmente lo stato di sforzo del pezzo allo studio.

E’ compito dell’analista verificare sistematicamente che per il modello allo studio sia verificato che le reazioni vincolari siano sostanzialmente nulle. E’ da notare che la presenza di risultanti nulle dei carichi applicati non comporta, di per sé, la nullità delle reazioni vincolari. Un modo per verificare che le reazioni vincolari siano nulle, senza eseguire materialmente l’analisi, è verificare che il risultante sia nullo e che il punto di applicazione del risultante non sia troppo distante dal pezzo allo studio.

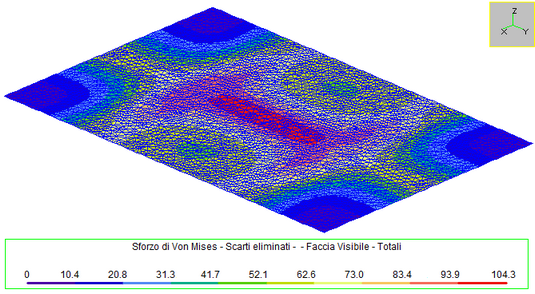

Mappa degli sforzi [N/mm2]

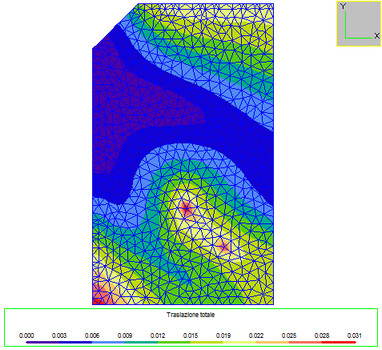

Mappa degli spostamenti [mm]

A partire dalla versione 4.41 del programma (dicembre 2011), è possibile specificare che le saldature vengano assimilate, per i pezzi che uniscono, a vincoli di incastro.In questo caso tutti i nodi che simulano le saldature nel modello FEM saranno incastrati e non verranno applicati vincoli fittizi al modello. I nodi incastrati saranno caricati dalle forze che esercita la saldatura, ma tali forze, essendo applicate a nodi vincolati, non porteranno ad incremento di sforzi. Nella figura che segue si vede una piastra saldata di testa a una trave tesa di tipo RHS (si notino le forze dei bulloni, verso il basso). Come si vede la deformazione non si propaga all'interno della cavità della RHS, e ciò a causa del vincolo di incastro presente nelle saldature. La richiesta di considerare le saldature come nodi incastrati va fatta nel dialogo di impostazione delle caratteristiche delle saldature. Se esiste anche solo una saldatura di questo tipo connessa al pezzo che si sta modellando, allora tale pezzo non avrà vincoli fittizi. E' possibile specificare tale opzione per tutte le saldature desiderate. La tipica applicazione è quella del modello FEM di una piastra saldata di testa a un profilo, essendo poi la piastra bullonata a qualcos'altro.

Dalla versione 5.91, elementi beam rigidi fittizi sono aggiunti ai nodi delle saldature non saturate, lungo i cordoni, al fine di modellare il vincolo esercitato sul componente in esame dai componenti saldati ad esso. Questo è un tipo di modellazione intermedio tra l'assenza di elementi (modellazione solo delle forze) e l'assenza degli elementi ma con il vincolamento con incastri dei nodi delle saldature (sempre in presenza delle forze nodali). Quindi dalla versione 5.91 in poi, le saldature non saturate sono sempre modellate per mezzo delle forze nodali equivalenti alle azioni che trasferiscono, più un insieme di elementi beam fittizi complanari, disposti lungo i cordoni, il cui proposito è irrigidire il piatto considerando l'effetto degli altri componenti.

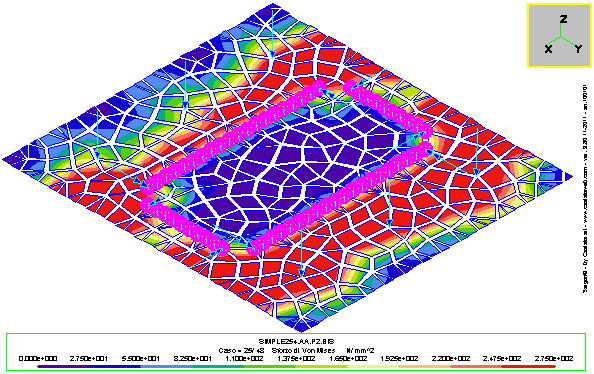

Modello di piastra con saldatura assimilata a incastro

Modello di piastra in cui le saldature sono modellate con elementi beam rigidi (dalla versione 5.91)

TENSIONI DI RIFERIMENTO

La tensione di progetto fd è ottenuta dividendo opportunamente la tensione di snervamento fy. La tensione di snervamento è a sua volta ottenuta a partire da quella nominale del materiale di base (fy,N) , esaminando il massimo spessore del pezzo considerato, e adottando dei fattori riduttivi crescenti con lo spessore stesso, secondo la seguente tabella:

tmax |

fy,N < 400MPa |

fy,N > 400MPa |

< 40 mm |

fy=fy,N |

fy=fy,N |

40 mm ≤ tmax ≤ 80mm |

fy=fy,N - 20MPa |

fy=fy,N - 30MPa |

≥ 80mm |

fy=fy,N - 40MPa |

fy=fy,N - 60MPa |

CNR10011 TA

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: fy/1.5.

CNR10011 SL

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: fy.

EC3

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: fy/γM,0.

AISC ASD

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: 0.666 x fy.

AISC LRFD

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: 0.9 x fy.

IS800 WS

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: 0.6 x fy.

IS800 LS

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: fy/γm,0,r.

BS 5950

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: min(fy, fu/1.2).

SNiP II-23-81

Si vedano anche le spiegazioni relative ai fattori di sicurezza nelle norme SNiP.

La tensione di progetto alla quale viene raffrontata la tensione di Von Mises massima nel modello è: min(γcfy/γm, γcfu/γu).

Dalla versione 8.30 il coefficiente di sfruttamento è calcolato in accordo alle regole seguenti.

Analisi lineari

Lo sfruttamento è il rapporto tra il massimo sofrzo di Von Mises (non regolarizzato) presente nel modello e la tensione di progetto. Se lo sfruttamento è maggiore di 1 questo non vuol dire che il pezzo o l'insieme di pezzi non è verificato. I picchi locali predetti in campo elastico lineare possono facilmente scomparire in campo non lineare. Quindi, per questa ragione, il valore di sfruttamento è fissato pari a "98". Nelle mappe in falsi colori che si riferiscono agli sfruttamenti è usato il colore grigio. Questo vuole dire: "l'analista deve decidere se la distribuzione di sforzi di Von Mises è accettabile". Se il rapporto tra la tensione di Von Mises e la tensione di progetto è minore di 1, lo sfruttamento è calcolato come

Analisi non lineari

Se il moltiplicatore dei carichi applicati λ è minore di 1, allora lo sfruttamento è 1/λ.

Se il moltiplicatore dei carichi applicati è eguale a 1, questo vuol dire che l'intero carico è stato applicato. In questo caso lo sfrttamento è calcolato come

Questo vuol dire che se lo snervamento è stato superato ma la deformazione plastica è inferiore a 0.05 (5%) , lo sfruttamento è ancora minore di 1. D'altro canto, se è raggiunto il limite di snervamento ma non viene generata alcuna deformazione plastica, lo sfruttamento è èari a 0.9. Questa formula speciale di valutazione dello sfruttamento viene introdotta per consentire una transizione dolce dalla elasticità alla plasticità, considerando una deformazione plastica inferiore al 5% ancora sicura.

Se l'analisi è non lineare ma la massima tensione di Von Mises è maggiore dello snervamento, questo vuol dire che sono attivate solo le non linearità di geometria o di contatto, o che la legge costitutiva non è perfettamente plastica ma incrudente. Anche in questo caso, il superamento dello sforzo di snervamento non è una causa immediata di crisi. Se è stato usato un materiale elastico, una analisi con non linearità di materiale può migliorare i risultati, se sono state usate leggi incrudenti, allora ciò che rileva è la deformazione plastica. Quindi anche in questo caso è usato un coefficiente di sfruttamento fittizio pari a 98, reso con il colore grigio.

Nota: se nel dialogo di impostazione delle verifiche si spunta l'opzione "trascura le flessioni parassite nel gambo dei bulloni", tali flessioni parassite verranno trascurate anche nel modello FEM.

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com