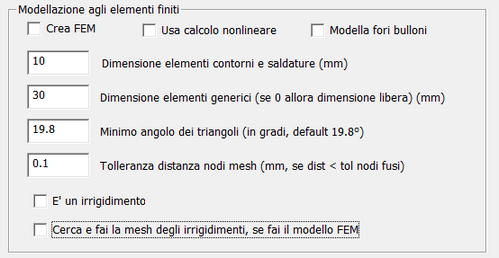

CREA FEM

Questi controlli sono comuni a tutti i dialoghi di aggiunta dei tramite, ad eccezione del blocco vincolo.

Nella fase di esecuzione delle verifiche automatiche verranno creati modelli agli elementi finiti di tutti i componenti che hanno il flag Crea FEM attivo, secondo i criteri definiti nelle impostazioni di verifica.

Se non si spunta la casella Usa calcolo nonlineare, l'eventuale analisi automatica del modello fem del componente sarà di tipo statico lineare; se si spunta la casella, l'analisi sarà nonlineare (il componente deve avere un materiale nonlineare).

Il flag Modella fori bulloni, serve a chiedere che il modello FEM del componente abbia esplicitamente modellati i fori dei bulloni mediante fori ottagonali.

Il parametro Dimensione elementi contorni e saldature, definito nelle unità di misura attive, determina il passo della mesh lungo i bordi dell’oggetto, lungo i bordi di eventuali superfici di contrasto e in corrispondenza di eventuali cordoni di saldatura.

Il parametro Dimensione degli elementi generici consente di definire il passo di mesh degli elementi lontani dai contorni e dalle saldature. Attraverso questo dato si può richiedere quindi una mesh che abbia un determinato passo nelle zone vicine ai bordi e ai cordoni e che diventi meno fitta man mano che ci si allontana da essi. Se questo parametro è posto uguale al precedente si avrà di fatto una mesh con passo omogeneo; se invece questo parametro è maggiore del precedente, lontano dai bordi gli elementi potranno avere al massimo le dimensioni indicate. Ponendo questo parametro uguale a zero non ci sarà alcuna limitazione sulla massima dimensione degli elementi.

Il parametro Minimo angolo in gradi dei triangoli, espresso in gradi, consente di stabilire la regolarità degli elementi: al diminuire dell’angolo minimo diminuisce la qualità della mesh. Per maggiori informazioni si veda Come creare i modelli FEM dei componenti.

Il parametro Tolleranza distanza nodi mesh stabilisce la distanza sotto la quale due nodi vengono fusi.

Questa funzione del programma consente di studiare separatamente, se l’utente lo desidera, gli sforzi e le deformazioni nei componenti attraverso modelli FEM creati in modo completamente automatico oppure semi-automatico, nel caso si voglia gestire in prima persona la creazione della mesh. Nel modello FEM creato in automatico sono presenti le azioni agenti sul componente in tutte le combinazioni di verifica e in tutte le istanze, correttamente applicate (sotto forma di carichi nodali) nei punti dove esse sono trasferite dai cordoni, dai bulloni e dalle superfici di contrasto. Nel caso dei tramite, tali azioni risultano autoequilibrate: ci sono quindi dei vincoli puramente fittizi col solo scopo di prevenire ipostaticità.

È possibile chiedere la creazione completa del modello FEM con annessa analisi statica eseguita in automatico, oppure quest’ultima fase può non essere eseguita qualora l’utente voglia supervisionare il modello prima di analizzarlo (cosa fortemente consigliata).

Se egli vuole invece creare personalmente la mesh può chiedere che dei componenti vengano mantenuti solo i bordi, definiti da elementi monodimensionali opportuni. Infine, è possibile inibire la creazione di qualsiasi modello FEM a prescindere dalla spunta nel dialogo di ogni singolo componente. Queste scelte vanno fatte nel dialogo Impostazione delle verifiche.

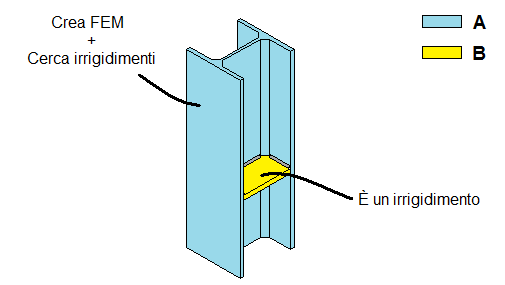

Se si spunta la casella relativa alla ricerca di eventuali irrigidimenti (Cerca e fai la mesh…), CSE aggiungerà al modello del componente in esame anche i componenti riconosciuti come suoi irrigidimenti, saldati o bullonati a esso. Le saldature e/o le bullonature saranno modellate con elementi beam.

Se viene richiesta l’analisi statica automatica, gli sforzi letti sugli elementi plate-shell appartenenti al componente principale determineranno il suo livello di sfruttamento, mentre quelli letti sugli elementi appartenenti agli irrigidimenti verranno associati ai corrispondenti componenti.

Se si spunta la casella È un irrigidimento, il tramite verrà considerato nella ricerca di eventuali irrigidimenti durante la creazione del modello fem di altri componenti per cui tale ricerca è abilitata.

In pratica per un tramite si può chiedere che vengano ricercati eventuali irrigidimenti oppure che esso stesso venga considerato come possibile irrigidimento per altri tramite o membrature che richiedono il modello fem.

Dati un componente A (membratura o tramite) e un componente B (tramite), affinché B sia riconosciuto come irrigidimento di A e venga aggiunto al suo modello fem, si devono verificare le seguenti condizioni:

▪A deve avere le caselle “Crea FEM” e “Cerca e fai la mesh degli irrigidimenti…” spuntate

▪B deve avere la casella “È un irrigidimento” spuntata

▪B deve essere collegato solo ad A (tramite saldature o bullonature)

Al posto del singolo tramite B può esserci un assemblato di più tramite {Bi} che, visto come un unico pezzo, soddisfa il terzo punto; inoltre ciascun componente di tale assemblato deve soddisfare il secondo punto.

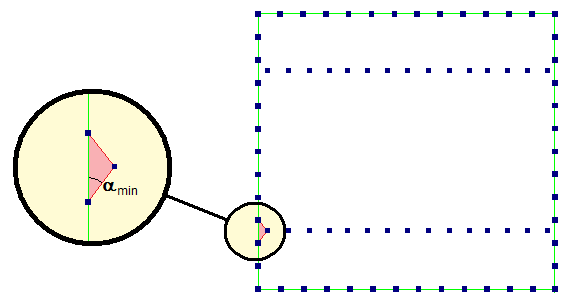

Nota su dimensione e angolo minimo degli elementi plate-shell

Se durante la creazione automatica dei modelli fem vengono rilevati elementi triangolari aventi un angolo minore di quello impostato come minimo, tali elementi vengono suddivisi e viene fatto un nuovo controllo sugli angoli. Per particolari disposizioni dei nodi “obbligati” (si veda la figura seguente, dove ci sono cordoni di saldatura molto prossimi ai bordi) può verificarsi la presenza di elementi triangolari con angoli minori di quello minimo. Può accadere inoltre che dopo la prima suddivisione, anche i due nuovi elementi triangolari abbiano angoli più piccoli di quello minimo impostato, e così via. Al fine di evitare ripetute iterazioni, può risultare opportuna la diminuzione dell’angolo minimo.

Per maggiori informazioni si veda: Come... creare i modelli FEM dei componenti

-----------------------------

C.S.E. - 2001-2018 - Copyright Castalia srl - Milan - Italy - www.castaliaweb.com