Situazione Normativa

Al momento in cui si scrive (Aprile 2006) la situazione delle normative non è ancora chiara. Ci sono una serie di documenti che possono fungere da riferimento, questi sono:

1. L’Eurocodice 5, che nella sua versione finale prEN è stato votato (cfr [3]) nel dicembre 2003. Tale documento costituisce il principale riferimento, a nostro giudizio, benché non ne esista ancora la versione in italiano.

2. La normativa cosiddetta N.I.CO.LE. (Norme Italiane Costruzioni in Legno, [2]), che si avvicina di molto all’Eurocodice pur differendo da esso in una serie di punti (si pensa in specie alle regole per la verifica di instabilità a pressoflessione e svergolamento, ma non solo). Questo documento è in italiano. Come il precedente non può essere considerato come norma in vigore. E’ però un documento importante, poiché lungamente meditato e poiché di fatto costituisce una specie (pur con le differenze del caso) di traduzione dell’Eurocodice 5.

3. Le NTC ([1], par. 5.3), che sono di fatto inservibili in sé poiché non specificano cose fondamentali come le curve o le formule di stabilità, e adottano, in alcune parti cogenti, valori diversi sia da EC5 sia da NICOLE (cfr. ad esempio i valori dei coefficienti gM, eguali a 1.35 anziché variabili tra 1.30 e 1.20). Poiché le NTC non sono sufficienti per le verifiche (mancando indicazioni su aspetti fondamentali) ci si chiede a che scopo emanarle con la prescrizione di alcuni fattori aventi valori diversi da quelli delle norme esistenti. Le NTC possono essere applicate solo interpretandole come una serie di correzioni da dare all’Eurocodice 5 o al documento NICOLE, ed in questo ultimo modo sono state interpretate al fine di scrivere il software di verifica.

A questa lista occorre aggiungere la versione 1993 dell’EC5 (la cosiddetta versione ENV), che è peraltro l’unica versione dell’eurocodice presentemente tradotta in italiano. Tale versione è superata e non dovrebbe essere usata come riferimento.

Stabilito che per le strutture in legno le NTC sono inservibili in sé ed in contrasto con le altre (anche se sono le uniche norme formalmente emanate!), la scelta sembra essere limitata tra documento NICOLE ed Eurocodice, peraltro molto simili.

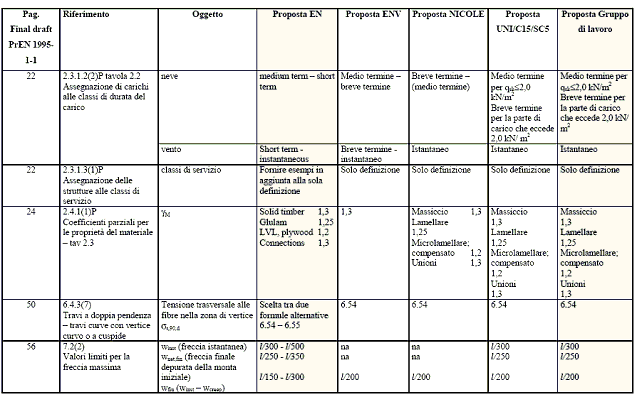

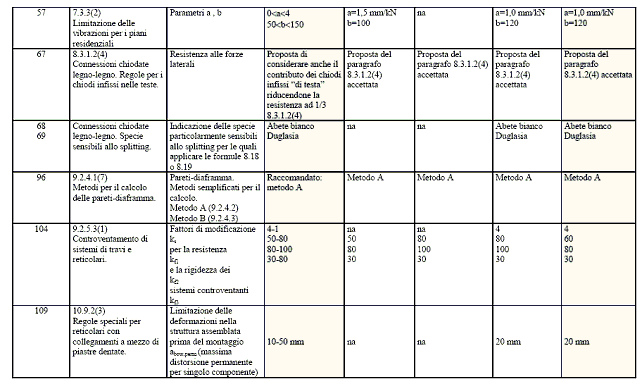

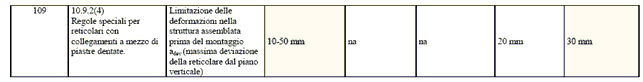

Le due norme differiscono almeno per quanto è indicato nella tabella seguente, integralmente tratta dal documento [3], che illustra la proposta di applicazione nazionale dell’Eurocodice 5, tuttora in fase di inchiesta pubblica.

Tabella 1-1Comparazione tra i documenti normativi emessi e relativi alle strutture in legno.Tratta da [3].

In questo lavoro si è scelto di riferirsi principalmente al testo dell’Eurocodice 5, poiché tale testo è un documento europeo sul quale vi è stato un ampio accordo.

Citiamo infatti da [3]:

Data la sostanziale somiglianza tra l’approccio proposto da Eurocodice 5 e dal documento Nicole, il programma di verifica è stato approntato per entrambe le normative. Per quanto riguarda le NTC, anche queste sono state approntate, intendendole come un insieme di correzioni al metodo generale di EC5 (vedremo dove) che però resta sostanzialmente invariato.

Relativamente alla situazione delle Norme nel nostro Paese, c’è solo da sperare che un approccio più serio e più responsabile prenda finalmente piede, in modo da evitare situazioni di parossismo confusionario come quelle attualmente in essere.

Modalità di calcolo

Premessa

L’Eurocodice 5 è una norma basata sul metodo degli stati limite. Invero, per lunga tradizione, il metodo delle tensioni ammissibili continua a mantenere la sua importanza, e gli stessi normatori dichiarano che (cfr. [3])

![]()

Nel caso delle norme per il legno, in verità, l’esistenza di metodi tradizionalmente consolidati basati sul calcolo delle tensioni ha lasciato più che altrove tracce visibili. Quando parleremo dei domini di resistenza, sarà messa in luce una certa anomalia delle formule di verifica, anomalia dovuta, secondo chi scrive, al non completo distacco dall’antico metodo delle tensioni ammissibili. Il cuore del problema è che le formule di verifica dovrebbero essere formule riferite a domini limite sulla sezione, e non al calcolo di tensioni (o indici di cimento) nel singolo punto. Poiché però questi domini limite sono ancora espressi mediante tensioni, può sorgere il ragionevole dubbio di dover usare tensioni nel punto piuttosto che azioni interne globalmente agenti sulla sezione della membratura.

Il metodo degli stati limite è dettagliatamente codificato, e comporta da un lato l’amplificazione dei carichi attesi, dall’altro la riduzione delle resistenze.

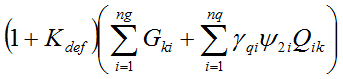

Per prima cosa occorrerà mettere a punto un certo numero di combinazioni di verifica adottando le regole di combinazione degli Eurocodici. L’argomento si presta ad una certa confusione, spesso favorita da formule scritte in maniera scorretta sia nelle norme che sui libri. Si ritiene pertanto utile dedicare a questo problema una successiva sezione in modo da fare un po’ di chiarezza su alcuni aspetti fondamentali.

Il modello di calcolo da adottare è nella maggioranza dei casi un modello doppiamente lineare: lineare come modello costitutivo per il materiale e lineare per l’ipotesi di piccoli spostamenti che consente di non avere la cosiddetta “non linearità geometrica”. In altre parole normalmente non è necessario tenere in conto il fatto che la vera configurazione di equilibrio non è quella “iniziale” ma solo quella raggiunta dopo aver applicato il carico. Le forze applicate, infatti, possono provocare effetti non correttamente valutati usando la configurazione iniziale come riferimento. Un classico esempio è quello della colonna pressoinflessa: il braccio acquisito dalla forza assiale dopo la flessione può portare a flessioni ulteriori (effetto P-D, “pi-delta”) con incremento dei momenti flettenti rispetto a quelli valutati nella configurazione indeformata.

L’EC5 non dà precise indicazioni quantitative per decidere se usare un approccio totalmente lineare (calcoli del primo ordine privi di non linearità geometrica) o se usare calcoli del secondo ordine (ovvero calcoli che considerino la non linearità geometrica). Occorrerà quindi valutare se usare un approccio del secondo ordine sulla base dei risultati di deformabilità ottenuti mediante una analisi “normale”, e mediante regole di buona pratica ingegneristica come il controllo di spostamento e la stima degli effetti “del second’ordine”.

Stati limite

Inquadramento

Il metodo di calcolo proposto dall’Eurocodice 5 è come si è detto un metodo di calcolo basato sugli stati limite.

Non è questa la sede per una dettagliata esposizione del metodo semiprobabilistico agli stati limite, qui basti riepilogare le idee fondamentali, rimandando ad altri testi i necessari approfondimenti.

La struttura deve essere verificata sia per gli stati limite di servizio che per gli stati limite ultimi.

Negli stati limite di servizio si verifica che gli spostamenti attesi sulla struttura siano compatibili con certe prefissate soglie di spostamento massimo. Nel calcolare questi spostamenti si deve tenere in conto sia l’effetto dello scorrimento delle unioni, sia l’effetto della viscosità, che aumenta con l’aumentare della umidità media dell’ambiente ove si trova la struttura (classe di servizio). Devono altresì essere verificati i livelli delle vibrazioni attesi sulla struttura.

Negli stati limite ultimi occorre verificare la struttura, in tutte le sue parti, all’equilibrio globale e parziale, alla resistenza ed alla stabilità, mettendo in conto tutte le possibili azioni interne e tutte le possibili modalità di instabilità. Una particolare cura va adoperata nel sincerarsi che la struttura possa essere calcolata con metodi del primo ordine, in caso contrario occorrerà risolvere un problema di tipo nonlineare.

Nella verifica agli stati limite ultimi le azioni vengono opportunamente amplificate e le resistenze opportunamente ridotte.

Le azioni aventi una origine fisica comune e statisticamente pienamente correlate sono raggruppate in casi di carico. Il valore delle azioni di riferimento è ottenuto in vario modo a seconda della origine fisica delle azioni. Per le azioni naturali esistono studi di tipo statistico, per quelle permanenti si usano spesso valori nominali. In tutti i casi il metodo richiede, in linea di principio, di impiegare valori cosiddetti caratteristici, ovvero valori che hanno una certa prefissata piccola probabilità di essere superati. In genere si usano valori caratteristici corrispondenti alla probabilità del 5% di essere superati. I carichi caratteristici sono indicati da un pedice “k”, ad esempio Gk.

Nelle combinazioni di carico le azioni vengono considerate concomitanti e amplificate da fattori che tengono in conto possibili errori o imprevisti. Alle creazione delle combinazioni, un argomento non semplice, è dedicata la prossima sezione 2.3.

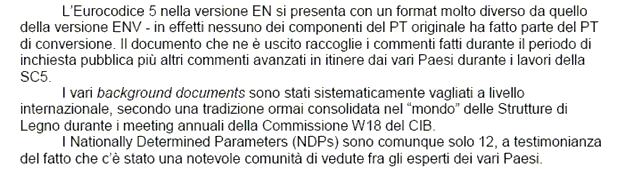

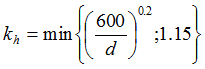

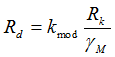

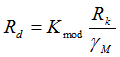

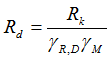

Vediamo ora cosa succede sul lato delle resistenze. Anche sul lato delle resistenze si definiscono dei valori caratteristici, indicati col pedice k, ad esempio Rk. In questo caso si tratta di valori che hanno una ridotta probabilità di essere maggiori dei valori effettivi, mentre hanno il grosso della probabilità (generalmente il 95%) di essere minori dei valori effettivi. Nel metodo degli stati limite, generalmente le resistenze caratteristiche vengono divise per opportuni coefficienti di sicurezza gM, atti a tenere in conto tutte le possibili circostanze sfavorevoli, in modo da pervenire a resistenze di progetto – indicate dal pedice “d”, design – Rd:

2-1

2-1

Nel caso delle strutture in legno questa relazione generale viene ulteriormente corretta per aggiungere un nuovo fattore minore di 1, che prende il nome di Kmod, il quale riduce ulteriormente le resistenze per tener conto dell’ambiente nel quale si trova ad operare la struttura, ambiente che può portare a ben differenti prestazioni il medesimo materiale. La regola che fa passare dai valori caratteristici a quelli di progetto è pertanto la seguente:

2-2

2-2

La regola, sebbene meno nota, è un caso generale previsto esplicitamente nell’Eurocodice 0, [9], nella seguente forma

Per il coefficiente h viene detto:

“h è il valor medio del fattore di conversione che tiene in conto effetti di volume e di scala, effetti dell’umidità e della temperatura e ogni altro parametro rilevante.”

Nel successivo paragrafo 2.4.5 verrà chiarito che valori assumere per il coefficiente Kmod.

Eurocodice 5

Il valore del coefficiente gM è evidentemente molto importante, poiché è una misura del grado di confidenza che il normatore ha nei riguardi del materiale, e penalizza direttamente le sue caratteristiche resistenti.

L’Eurocodice 5 fissa i seguenti valori per gM:

Tipo di legno |

Massiccio |

Lamellare |

LVL, compensato |

Valore di gM |

,30 |

,25 |

,2 |

Tabella 2-1Valori di gM secondo EC5 e N.I.CO.LE.

Nelle combinazioni accidentali (ad esempio le combinazioni sismiche) il valore di gM viene posto eguale ad 1. Al momento non esiste ancora un documento nazionale approvato a recepimento dell’Eurocodice 5, quindi questi valori sono solo indicativi. Il documento NICOLE propone valori identici.

NTC

Relativamente alle NTC [1] va detto che per esse il coefficiente gM vale sempre e comunque 1.35.

Tipo di legno |

Massiccio |

Lamellare |

LVL, compensato |

Valore di gM |

,35 |

,35 |

,35 |

Tabella 2-2Valori di gM secondo NTC

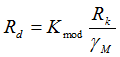

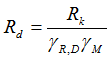

Tali norme non seguono però l’approccio formale dell’Eurocodice 5 e modificano la relazione classica degli Eurocodici, si immagina all’unico fine di creare confusione, nel seguente modo:

2-3

2-3

Ovvero

2-4

2-4

I valori di gR,D sono forniti insieme a quelli per Kmod, nel par. 2.4.5, infatti, per comprendere come assegnare il valore di Kmod (e di gR,D) occorre prima introdurre le classi di servizio e la durata dei carichi, cosa che sarà fatta nella sezione relativa al materiale legno 2.4.

Come si può ben comprendere il diverso formalismo introdotto dalle NTC non modifica l’impianto sostanziale fornito dall’Eurocodice 5, ma si limita a confondere un po’ le acque. Di fatto è possibile fare dei calcoli in aderenza alle NTC semplicemente usando l’impianto generale dell’ EC5, ma ridefinendo i valori di gM e di Kmod in modo che questi sposino le richieste delle NTC in termini di resistenze di progetto. Tale è il metodo seguito dal software allegato nel CD.

Introduzione alla modellazione del materiale legno

Alcune peculiarità del materiale legno

Il legno non è un materiale isotropo, né elastico, né omogeneo. Il comportamento del legno dipende da una moltitudine di fattori, tra i quali enumeriamo brevemente, ai nostri fini, principalmente i seguenti:

1. La presenza di difetti

2. L’umidità dell’ambiente ove il legno si trova

3. La durata del carico che deve sopportare

4. La direzione dello sforzo rispetto a quella della fibratura

5. La tipologia del materiale (legno massiccio, legno lamellare, legno microlamellare, ecc.).

Sensibilità ai difetti

Il materiale legno è un materiale biologico e pertanto intrinsecamente dotato di irregolarità di varia specie. Tali irregolarità (mancanza di rettilineità, presenza di nodosità, fessurazioni, inclusioni, legni di reazione ecc., cfr [6]) contribuiscono certamente a modificare anche le proprietà meccaniche. A questi difetti di natura endogena si sommano difetti causati da agenti esterni al legno (e quindi di natura esogena), tipicamente attacchi da parte di insetti, batteri funghi e microrganismi in genere (attacchi biotici) e attacchi dovuti ad agenti chimici o chimico-fisici presenti nell’ambiente (attacchi abiotici).

Nonostante ciò il legno è un materiale da costruzione che presenta numerosi indiscutibili vantaggi, come un favorevolissimo rapporto tra resistenza e peso, e valori di resistenza anche molto significativi. Può forse risultare sorprendente che, nonostante tutte le cause che rendono il legno così poco omogeneo, e comunque di così complesso studio, il Normatore abbia scelto di assegnare al fattore gM, vero e proprio termometro della fiducia attribuita al materiale da parte della collettività, valori comunque ben più bassi (1.25-1.35), e quindi più favorevoli, di quelli attribuiti al calcestruzzo (1.5-1.6). A tale riguardo è utile la seguente osservazione, tratta da [3]:

Si vede quindi che il fatto di adoperare legni identificati non già semplicemente dalla loro specie botanica (abete, castagno, ecc.) ma soprattutto e fondamentalmente da sigle normate aventi il significato di “classe di resistenza” valutata a priori mediante prove ben specifiche (C30, C24, GL28h, ecc.) ha la fondamentale funzione di scartare a priori tutta una rilevante parte di incertezze, pervenendo quindi a dettagliare materiali che sono già stati assoggettati a sostanziali controlli di qualità.

Nonostante ciò, la presenza di difetti resta un elemento importante nella valutazione quantitativa convenzionale delle resistenze di un legno.

Sulla base di risultati sperimentali e studi condotti a partire dagli anni ’40, si è compreso che la presenza di microdifetti o piccoli intagli all’interno della matrice di un qualsiasi materiale, dà luogo a concentrazioni degli sforzi che possono innescare fratture che tendono poi a propagarsi. Poiché la presenza di tali difetti è tanto più probabile quanto più elevato è il volume del materiale allo studio, risulta qualitativamente comprensibile penalizzare i volumi maggiori, o, in alternativa, premiare i volumi minori mediante correzioni delle resistenze caratteristiche valutate, nel primo caso con provini di piccolo volume, nel secondo caso con provini di volume maggiore.

Ad esempio nel caso dell’acciaio, le norme prevedono una diminuzione delle tensioni limite di riferimento nel caso in cui gli spessori superino certe soglie (tipicamente 40 mm). Normalmente le prove sono eseguite con spessori minori di 40 mm.

Nel caso del legno avviene il viceversa: l’Eurocodice 5 premia, mediante un incremento della resistenza caratteristica, i volumi di legno inferiori a una certa soglia, individuata dalla dimensione trasversale.

In particolare risulta per il legno massiccio la seguente regola di modifica della tensione caratteristica a flessione fmk:

fmkmod=khfm

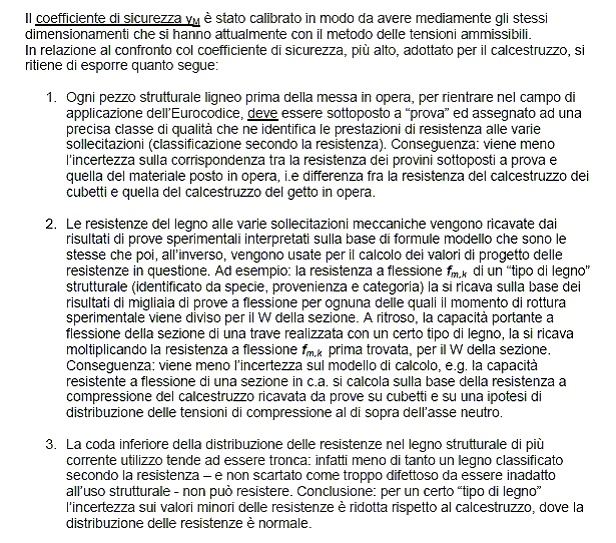

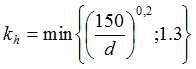

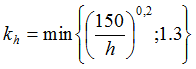

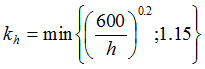

Il fattore kh dipende dal tipo di legno e dalla dimensione della sezione. Per sezioni in legno massiccio, con densità caratteristica inferiore a 700Kg/mc, ove l’altezza della sezione inflessa sia minore di 150 mm, la tensione caratteristica a trazione può essere amplificata del fattore

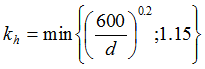

Per sezioni di legno lamellare, ove l’altezza sia minore di 600 mm, la tensione caratteristica a trazione può essere amplificata del fattore

Sensibilità alla umidità dell’ambiente

Il livello di umidità dell’ambiente dove la struttura in legno si trova a funzionare incide direttamente sulla sua capacità portante. Ciò accade perché le fibre del legno sono in grado di includere acqua o di espellerla, modificando in questo modo le prestazioni meccaniche.

Un ambiente maggiormente umido comporta una minore resistenza meccanica ed una maggiore deformabilità.

Al fine di tenere in conto l’effetto dell’ambiente sulla resistenza meccanica, l’Eurocodice 5 e la norma Nicole, prevedono un coefficiente denominato kmod, che modifica le normali formule atte a calcolare le resistenze di progetto a partire da quelle caratteristiche. La formula proposta è:

Il coefficiente Kmod dipende dal tipo di ambiente nel quale la struttura si trova a funzionare e dalla durata del carico applicato.

L’Eurocodice 5 distingue tre distinte classi di servizio in funzione dell’ambiente (e quindi della umidità) nella quale la struttura si trova a lavorare.

Classe di servizio 1

L’umidità relativa dell’ambiente non supera il 65% se non per poche settimane all’anno, l’umidità del legno è in equilibrio con quella dell’aria avente la temperatura media di 20°C. Nella maggior parte dei legni di conifera ciò implica una umidità media inferiore al 12%.

Classe di servizio 2

L’umidità relativa dell’ambiente non supera l’ 85% se non per poche settimane all’anno, l’umidità del legno è in equilibrio con quella dell’aria avente la temperatura media di 20°C. Nella maggior parte dei legni di conifera ciò implica una umidità media inferiore al 20%.

Classe di servizio 3

L’umidità relativa dell’ambiente supera quella della classe 2.

Relativamente alle classi di servizio vi è piena identità di definizione tra Eurocodice 5 e documento Nicole.

Il documento italiano di applicazione dell’Eurocodice 5 (NAD), ancora non approvato ma in fase di studio, reperibile in www.cordinatore.it, propone di assegnare le classi di servizio anche in base ai seguenti possibili esempi:

· Classe 1: strutture al chiuso in zone asciutte e riscaldate

· Classe 2: strutture al chiuso in zone non riscaldate senza particolari fonti di umidità, strutture all’esterno protette dall’acqua

· Classe 3: strutture al chiuso in presenza di forti concentrazioni di umidità; strutture all’esterno esposte a precipitazioni atmosferiche, o comunque all’acqua.

Le NTC non definiscono tre classi di servizio, ma solo 2. La prima coincide di fatto con la prima classe di servizio dell’Eurocodice 5 e delle norme Nicole, la seconda necessariamente con le altre due. Non è chiara a chi scrive la ragione per cui si è modificato quanto così cristallinamente previsto dall’Eurocodice 5 e dalle norme N.I.CO.LE..

Classe di servizio secondo EC5 e Nicole |

Classe di servizio secondo NTC |

1 |

|

2 |

|

3 |

|

Tabella 2-5 Corrispondenza tra classi di servizio norme EC5 e NTC

Sensibilità alla durata del carico

La durata del carico ha una notevole importanza nelle verifiche sulle strutture in legno, sia sulle verifiche di resistenza e stabilità, sia sulle verifiche di deformabilità.

La sostanza del problema è che il legno tende ad avere un comportamento mutevole nel tempo anche a parità di carico, e quindi le prestazioni che si possono attendere dipendono dalla durata del tempo di applicazione del carico.

L’Eurocodice 5 e le norme italiane Nicole, prevedono alcune “classi di durata” per le azioni applicate, in base ad una classificazione che è indipendente dalla origine fisica delle azioni (neve, carichi variabili o carichi “permanenti”).

Le classi di durata previste da queste norme sono descritte nella tabella successiva:

Classe (EC5, Nicole) |

Sigla |

Lasso di tempo |

Carichi permanenti |

PE |

Più di dieci anni |

Carichi di lunga durata |

LT |

Da sei mesi a dieci anni |

Carichi di media durata |

MT |

Da una settimana a sei mesi |

Carichi di breve durata |

ST |

Meno di una settimana |

Carichi istantanei |

IN |

Istantanei |

Tabella 2-6 Classificazione della durata dei carichi secondo EC5

La “sigla” della tabella precedente allude alla terminologia inglese (PE “permanent”, LT “long term”, MT “medium term”, ST “short term”, IN “instantaneous”), ed è impiegata dal programma che esegue le verifiche. Il lasso di tempo indica il periodo di tempo durante il quale la azione agisce.

E’ ben evidente che non è possibile catalogare in modo assoluto la durata sulla base del tipo: un carico da neve in Sicilia sarà probabilmente ST, mentre in Finlandia sarà verosimilmente MT. Per questo motivo l’EC5 lascia liberi gli Stati membri di specificare, per mezzo dei National Application Document (NAD), come incasellare le singole azioni.

In Italia esiste una proposta di NAD (cfr www.coordinatore.it) ma tale documento non è ancora stato approvato ufficialmente.

Stando a questo documento si possono “tradurre” le classi di durata per mezzo delle seguenti assunzioni:

· Il vento è considerato un carico istantaneo (IN).

· La neve Q è considerata di media durata (MT) per la parte 2Q, di breve durata (ST) per la parte (1-2)Q. Siccome però per la neve è di solito proposto 2=0, ciò viene a dire che la neve sarebbe di breve durata (ST).

L’Eurocodice 5 fornisce, nella tabella 2.2, le seguenti esemplificazioni:

· Permanenti: peso proprio

· Lungo termine: magazzini

· Medio termine: carico applicato sui piani, neve

· Breve termine: neve, vento

· Istantanei: vento, carichi imprevisti (“accidentali” nella terminologia europea).

Poiché le verifiche non sono condotte sui casi di carico elementari, ma sulle combinazioni, è evidente che potranno figurare contemporaneamente carichi appartenenti a differenti classi di durata. In questo caso le norme (tutte le norme) suggeriscono di considerare la combinazione come appartenente alla classe di durata del carico avente la durata minore, tra quelli effettivamente presenti nella combinazione. Quindi se in una combinazione è presente ad esempio un carico di breve durata ed un carico permanente, la combinazione sarà assimilata alla classe di breve durata, ovvero, come vedremo, a quella più favorevole. Poiché esistono comunque sempre combinazioni che includono i soli permanenti, la struttura verrà saggiata in un ampio insieme di condizioni e con differenti parametri di calcolo.

La regola anzidetta fa sì che sia sempre necessario indagare tutte le combinazioni effettivamente sensate per la struttura in oggetto, e quindi – se possibile – aumenta l’importanza e la validità delle osservazioni già fatte nel paragrafo dedicato alle combinazioni di carico.

Le NTC indicano anziché cinque classi solo tre classi, riepilogate nella tabella seguente.

Classe (NTC) |

Durata |

Permanente |

Non specificata |

Variabili di lunga durata |

Non specificata |

Variabili di breve durata |

Non specificata |

Tabella 2-7 Classificazione della durata dei carichi secondo NTC

Come si vede le NTC non specificano una durata, ma invece danno direttamente degli esempi di classi di appartenenza. Risulta in particolare:

· Permanenti: peso proprio e carichi non rimuovibili durante il normale esercizio della struttura.

· Variabili di lunga durata: carichi permanenti suscettibili di cambiamenti durante il normale esercizio della struttura e carichi variabili in generale.

· Variabili di breve durata: azioni del vento, della neve, del sisma, azioni termiche ed azioni accidentali.

L’analisi dei valori numerici per i fattori di calcolo proposti da NTC lascia intendere, come vedremo in par. 2.4.5, che la classe di durata “istantanea” sia di fatto sparita, e così la classe di durata media. Pertanto, dopo l’analisi dei coefficienti (che sarà fatta in par. 2.4.5) si può ritenere che valga non solo in termini lessicali la seguente corrispondenza tra le classi di durata previste da Eurocodice 5 e Nicole, da una parte, ed NTC dall’altra.

EC5 e Nicole |

NTC |

Permanenti |

Permanenti |

Lunga durata |

Lunga durata |

Media durata |

Lunga durata |

Breve durata |

Breve durata |

Istantanei |

Breve Durata |

Tabella 2-8 Corrispondenza tra la durata dei carichi secondo EC5 e quella secondo NTC

Poiché la classe di durata istantanea è sparita da NTC si sarà costretti ad adottare la classe di breve durata, che è la minima possibile, e perciò ad aumentare i coefficienti di sicurezza. Tale è la sorte delle azioni accidentali e del vento, reputati “istantanei” da EC5 e norme Nicole, ma solo “di breve durata” da NTC.

Risulta evidente l’impoverimento (qualcuno direbbe la “semplificazione”, noi preferiamo dire impoverimento) introdotto dalle NTC, peraltro del tutto ingiustificato visto che una norma italiana, la Nicole, aveva già recepito l’impianto di Eurocodice 5.

Dato che quanto previsto da NTC scompagina l’assunto di norme ben più articolate, senza costituire un corpus normativo altrettanto esteso e coerente, ci pare che queste dovrebbero essere messe da parte, eventualmente recependo – a favore di sicurezza – i maggiori fattori gM da questa introdotti.

Effetti legati alla direzione dello sforzo

In questo lavoro si farà l’ipotesi che le travi rettilinee siano fatte in modo tale che la direzione degli sforzi normali principali coincida con quella della fibratura. Tale ipotesi è coerente con analoga ipotesi fatta in Eurocodice 5 relativamente al calcolo di elementi monodimensionali tipici, e dipende essenzialmente dal fatto che per loro natura le travi necessitano di una direzione prevalente che non può che coincidere con la direzione delle fibre del legno: del resto in natura un tronco d’albero è appunto un elemento presso inflesso e la direzione delle fibre coincide con l’asse dell’elemento con buona approssimazione. La direzione allineata con le fibre è individuata nelle norme mediante il pedice “0” (zero).

Una evidente eccezione è costituita dalle travi curve, dalle travi rastremate a semplice e doppia pendenza. Queste necessitano di opportune correzioni che tengano in conto il fatto che le tensioni di flessione non sono ovunque allineate con la fibratura. Tali travi sono al di fuori del campo di applicazione del software sul CD e non sono pertanto descritte in questo lavoro.

Il comportamento del materiale legno in direzione ortogonale rispetto alle fibre è ben diverso da quello in direzione delle fibre. Verifiche locali a trazione o compressione in direzione normale alle fibre possono essere dimensionanti, in certi casi. La direzione ortogonale alle fibre è individuata dal pedice “90” (90 gradi). Le verifiche locali riguardano in specie le zone degli appoggi, nelle quali le reazioni dei vincoli possono indurre localmente tensioni ortogonali alle fibre, oppure dettagli di unione che trasferiscono le azioni per mezzo di tensioni agenti in direzione inclinata rispetto alle fibre, o le zone di applicazione di rilevanti carichi concentrati..

In questo lavoro ci riferiremo essenzialmente agli effetti delle tensioni normali agenti parallelamente alle fibre.

Tipologia del materiale

La tipologia del materiale di cui è costituito l’elemento influisce sui coefficienti di sicurezza da adottare nel calcolo. In generale possiamo distinguere le seguenti tipologie di materiale di base:

· legno massiccio (solid timber);

· legno lamellare incollato (glued laminated timber, glulam);

· legno microlamellare (LVL, laminated veneer lumber);

· legno compensato (plywood);

· OSB (oriented strand board);

· Pannelli di particelle (particleboard);

· pannelli di fibre “duri” (fibreboard hard);

· pannelli di fibre “semiduri” (fibreboard medium);

· pannelli di fibre “teneri” (fibreboard).

Poiché questo lavoro si occupa di elementi monodimensionali, di fatto le tipologie possibili sono limitate alle seguenti:

· legno massiccio (solid timber);

· legno lamellare incollato (glued laminated timber, glulam);

· legno microlamellare (LVL, laminated veneer lumber).

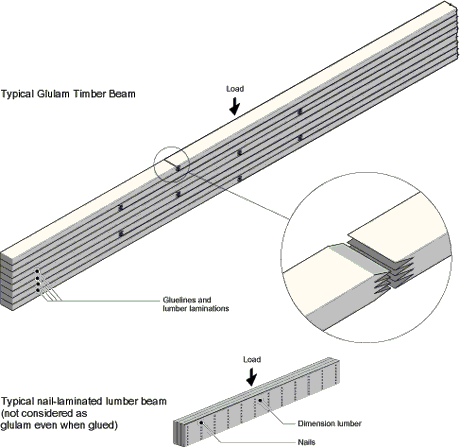

Il legno lamellare incollato è ottenuto dalla riunione di lamine di legno incollate tra loro ed unite mediante giunti di varia specie. La possibilità di scartare le lamine difettate e disporre con cura la orditura delle fibre consente di realizzare un materiale con elevate caratteristiche di resistenza, impregiudicate dalla presenza di collanti sintetici ad alta resistenza.

Figura 2 Struttura del legno lamellare incollato (dal sito www.cwc.ca, Canadian Wood Council)

In genere le lamelle hanno uno spessore inferiore ai 40 mm (spesso ha il valore di 33 mm) ed una larghezza inferiore a 220 mm. La riunione di lamelle attentamente controllate consente di ottenere prestazioni meccaniche superiori a quelle del legno di partenza: vengono infatti eliminati i difetti (e questo spiega il fatto che il gM previsto dall’Eurocodice 5 per il legno lamellare, 1.25, sia inferiore a quello previsto per il legno massiccio, 1.30. Le NTC, invece, trattano tutti i tipi allo stesso modo con un valore di 1.35).

Inoltre, la possibilità di riunire pezzi piccoli consente di ottenere sezioni maggiori a quelle ottenibili con il legno naturale, e di forma non rettilinea ma arcuata nel modo desiderato. E’ poi possibile realizzare legni lamellari combinati mediante riunione di lamelle provenienti da legnami aventi caratteristiche meccaniche differenti: tale ulteriore possibilità consente di disporre il materiale di miglior qualità dove effettivamente serve e quindi di sfruttare al meglio il materiale.

Figura 3Legno Microlamellare in opera (dal sito www.cwc.ca, Canadian Wood Council)

Il legno microlamellare è ottenuto da lamine di spessore considerevolmente minore del lamellare normale (2.5-4.8 mm) e presenta una elevata omogeneità di comportamento, tanto che il suo valore di gM è ancor minore di quello del legno lamellare (1.20 anziché 1.25 secondo Eurocodice 5, mentre il solito 1.35 secondo le NTC).

Le lamine vengono vagliate ed ordinate in base alla loro qualità (con gli scarti del caso), poi vengono tagliate ed infine unite mediante collanti speciali. Il fatto che l’elemento tipico abbia spessore circa 10 volte minore di quello del legno lamellare fa comprendere la ragione per cui questo materiale presenta una omogeneità particolarmente elevata. In questo modo il difetto tipico è di dimensioni minori e viene maggiormente disseminato nel volume finale.

Dati identificativi del materiale legno

Ai fini del calcolo di dimensionamento ogni tipo di legno viene classificato mediante la valutazione di un certo numero di proprietà meccaniche, l’insieme delle quali identifica il materiale per il suo utilizzo in ambito strutturale.

Queste proprietà meccaniche sono indicate nella tabella successiva. Ai fini della comprensione della nomenclatura si ricordi il significato dei seguenti pedici, ampiamente usati nella simbologia:

f tensione

r densità di peso

E modulo di elasticità di Young

G modulo di elasticità tangenziale

k caratteristico

mean medio

m medio

m flessione

c compressione

t trazione

v taglio

0 direzione parallela alle fibre

05 valore caratteristico con frattile del 5%

90 direzione perpendicolare alle fibre

Quantità |

Descrizione |

fm,0,k |

Resistenza caratteristica a flessione parallela alle fibre |

ft,0,k |

Resistenza caratteristica a trazione parallela alle fibre |

ft,90,k |

Resistenza caratteristica a trazione perpendicolare alle fibre |

fc,0,k |

Resistenza caratteristica a compressione parallela alle fibre |

fc,90,k |

Resistenza caratteristica a compressione perpendicolare alle fibre |

fv,k |

Resistenza caratteristica a taglio |

E0,mean |

Modulo di elasticità medio per tensioni parallele alle fibre |

E0,05 |

Modulo di elasticità caratteristico (frattile 5%) per tensione parallela alle fibre |

E90,mean |

Modulo di elasticità medio per tensione perpendicolare alle fibre |

Gmean |

Modulo di elasticità tangenziale medio |

rk |

Densità di peso caratteristica |

rm |

Densità di peso media |

Tabella 2-9 Elenco dei parametri indispensabili a definire un tipo di legno

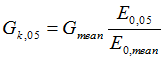

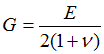

Il valore Gk,05 può essere ottenuto da Gmean mediante la seguente formula:

2-10

2-10

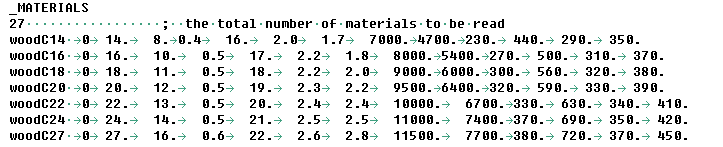

Materiali codificati

Nelle seguenti tabelle si riportano alcuni dei materiali codificati, con i loro valori meccanici (norma prEN338:2002 “C” e “D” [11] e norma EN1194:1999 per i lamellari incollati, “GL” [12]).

Tutti questi materiali sono presenti nell’archivio del programma.

Nome |

Tipo |

fm0k |

ft0k |

ft90k |

fc0k |

fc90k |

fvk |

E0mean |

E005 |

E90mean |

Gmean |

rk |

rm |

|

|

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

Kg/mc |

Kg/mc |

C14 |

Massiccio |

. |

. |

.4 |

. |

.0 |

.7 |

. |

. |

. |

. |

. |

. |

C16 |

Massiccio |

. |

. |

.5 |

. |

.2 |

.8 |

. |

. |

. |

. |

. |

. |

C18 |

Massiccio |

. |

. |

.5 |

. |

.2 |

.0 |

. |

. |

. |

. |

. |

. |

C20 |

Massiccio |

. |

. |

.5 |

. |

.3 |

.2 |

. |

. |

. |

. |

. |

. |

C22 |

Massiccio |

. |

. |

.5 |

. |

.4 |

.4 |

. |

. |

. |

. |

. |

. |

C24 |

Massiccio |

. |

. |

.5 |

. |

.5 |

.5 |

. |

. |

. |

. |

. |

. |

C27 |

Massiccio |

. |

. |

.6 |

. |

.6 |

.8 |

. |

. |

. |

. |

. |

. |

C30 |

Massiccio |

. |

. |

.6 |

. |

.7 |

.0 |

. |

. |

. |

. |

. |

. |

C35 |

Massiccio |

. |

. |

.6 |

. |

.8 |

.4 |

. |

. |

. |

. |

. |

. |

C40 |

Massiccio |

. |

. |

.6 |

. |

.9 |

.8 |

. |

. |

. |

. |

. |

. |

C45 |

Massiccio |

. |

. |

.6 |

. |

.1 |

.8 |

. |

. |

. |

. |

. |

. |

C50 |

Massiccio |

. |

. |

.6 |

. |

.2 |

.8 |

. |

. |

. |

. |

. |

. |

D30 |

Massiccio |

. |

. |

.6 |

. |

.0 |

.0 |

. |

. |

. |

. |

. |

. |

D35 |

Massiccio |

. |

. |

.6 |

. |

.4 |

.4 |

. |

. |

. |

. |

. |

. |

D40 |

Massiccio |

. |

. |

.6 |

. |

.8 |

.8 |

. |

. |

. |

. |

. |

. |

D50 |

Massiccio |

. |

. |

.6 |

. |

.7 |

.6 |

. |

. |

. |

. |

. |

. |

D60 |

Massiccio |

. |

. |

.6 |

. |

.5 |

.3 |

. |

. |

. |

. |

. |

. |

D70 |

Massiccio |

. |

. |

.6 |

. |

.5 |

.0 |

. |

. |

. |

. |

. |

. |

GL24h |

Lamellare |

. |

.5 |

.4 |

. |

.7 |

.7 |

. |

. |

. |

. |

. |

. |

GL24c |

Lamellare |

. |

. |

.35 |

. |

.4 |

.2 |

. |

. |

. |

. |

. |

. |

GL28h |

Lamellare |

. |

.5 |

.45 |

.5 |

.0 |

.2 |

. |

. |

. |

. |

. |

. |

GL28c |

Lamellare |

. |

.5 |

.40 |

. |

.7 |

.7 |

. |

. |

. |

. |

. |

. |

GL32h |

Lamellare |

. |

.5 |

.5 |

. |

.3 |

.8 |

. |

. |

. |

. |

. |

. |

GL32c |

Lamellare |

. |

.5 |

.45 |

.5 |

.0 |

.2 |

. |

. |

. |

. |

. |

. |

GL36h |

Lamellare |

. |

. |

.6 |

. |

.6 |

.3 |

. |

. |

. |

. |

. |

. |

GL36c |

Lamellare |

. |

.5 |

.5 |

. |

.3 |

.8 |

. |

. |

. |

. |

. |

. |

Tabella 2-10 Materiali normati secondo le EN

Vale inoltre la seguente attribuzione:

Legni tipo C Conifere, pioppo

Legni tipo D Latifoglie escluso pioppo

Legni tipo GL Lamellari incollati

Nella tabella seguente si riportano i valori di legnami italiani secondo UNI 11035 [13]

(il campo “Nome” è invece stato aggiunto da chi scrive come sigla sintetica).

Nome |

Tipo |

fm0k |

ft0k |

ft90k |

fc0k |

fc90k |

fvk |

E0mean |

E005 |

E90mean |

Gmean |

rk |

rm |

|

|

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

N/mmq |

Kg/mc |

Kg/mc |

ANS1 |

Abete nord S1 |

. |

. |

.4 |

. |

.9 |

.0 |

. |

. |

. |

. |

. |

. |

ANS2 |

Abete nord S2 |

. |

. |

.4 |

. |

.9 |

.5 |

. |

. |

. |

. |

. |

. |

ANS3 |

Abete nord S3 |

. |

. |

.4 |

. |

.9 |

.9 |

. |

. |

. |

. |

. |

. |

ACSS1 |

Abete centro sud S1 |

. |

. |

.3 |

. |

.1 |

.2 |

. |

. |

. |

. |

. |

. |

ACSS2 |

Abete centro sud S2 |

. |

. |

.3 |

. |

.1 |

.9 |

. |

. |

. |

. |

. |

. |

ACSS3 |

Abete centro sud S3 |

. |

. |

.3 |

. |

.1 |

.3 |

. |

. |

. |

. |

. |

. |

LNS1 |

Larice nord S1 |

. |

. |

.6 |

. |

.0 |

.0 |

. |

. |

. |

. |

. |

. |

LNS2 |

Larice nord S2 |

. |

. |

.6 |

. |

.0 |

.2 |

. |

. |

. |

. |

. |

. |

LNS3 |

Larice nord S3 |

. |

. |

.6 |

. |

.0 |

.7 |

. |

. |

. |

. |

. |

. |

Tabella 2-11 Materiali normati secondo UNI

Anche questi materiali sono presenti in archivio e verificabili automaticamente.

E’ possibile introdurre anche nuovi materiali oltre a quelli codificati. In tal caso occorrerà aggiungere questi materiali al file WoodData.txt presente nella cartella di installazione del programma.

Resistenze di calcolo del materiale legno: i coefficienti Kmod e gR,D

Eurocodice 5 e documento NICOLE

Come abbiamo visto le tensioni di progetto Rd si ricavano da quelle caratteristiche Rk per mezzo dei due fattori gM e Kmod.

I valori di gM sono già stati introdotti al par. 2.2.2 e 2.2.3 mentre i valori del coefficiente Kmod verranno chiariti qui.

Kmod tiene contemporaneamente in conto il tipo di materiale, l’ambiente ove si trova la struttura (classe di servizio) e la durata del carico. I valori presenti sia in Eurocodice 5 sia nelle norme NICOLE sono quelli della tabella successiva.

Materiale |

Norma |

Classe di servizio |

Azioni permenenti |

Azioni a lungo termine (LT) |

Azioni a medio termine (MT) |

Azioni a breve termine (ST) |

Azioni istantanee (IN) |

Legno massiccio |

EN 14081-1 |

2 3 |

0,60 0,60 0,50 |

0,70 0,70 0,55 |

0,80 0,80 0,65 |

0,90 0,90 0,70 |

0,10 1,10 0,90 |

Legno lamellare |

EN 14080 |

2 3 |

0,60 0,60 0,50 |

0,70 0,70 0,55 |

0,80 0,80 0,65 |

0,90 0,90 0,70 |

0,10 1,10 0,90 |

LVL |

EN 14374, EN 14279 |

2 3 |

0,60 0,60 0,50 |

0,70 0,70 0,55 |

0,80 0,80 0,65 |

0,90 0,90 0,70 |

0,10 1,10 0,90 |

Tabella 2-12Valori di Kmod in accordo ad Eurocodice 5

Dato un certo valore di resistenza caratteristica, la resistenza di progetto si ottiene moltiplicando per Kmod e dividendo per gM. Poiché i valori di Kmod ed i valori di gM dipendono dalla durata del carico in generale le resistenze di progetto variano a seconda della combinazione di carico in esame. Per questo motivo non è spesso possibile sapere a priori quale combinazione risulterà maggiormente gravosa.

Norme NTC

In questo caso viene definito un fattore gRD, che agisce a denominatore della tensione caratteristica, insieme al gM.

I valori tabellati nella norma NTC [1] sono i seguenti, in cui però occorre osservare che la classe di servizio e le classi di durata del carico non hanno un significato coincidente con quelle dell’Eurocodice.

Materiale |

Norma |

Classe di servizio |

Azioni permenenti |

Azioni a lungo termine (LT) |

Azioni a breve termine (ST) |

Qualsiasi |

NTC [1] |

2 |

1.70 2 |

0,40 1,80 |

0,10 1,40 |

Tabella 2-13Valori di gRD secondo le norme [1].

Nell’uso con il programma, si potranno adottare le classi di servizio e le tipologie di durata del carico definite secondo Eurocodice 5 anche se si sceglie di usare le norme NTC, poiché è poi il programma a modificare i coefficienti in accordo a quanto richiesto dalle NTC. In altre parole, se un carico viene etichettato “istantaneo”, nell’uso con le NTC questo sarà considerato di breve durata. Se è stata definita una classe 3 o 2, questa sarà comunque trattata, usando le NTC, come una classe di servizio 2.

Verifiche di deformabilità (SLE)

Le verifiche agli stati limite di esercizio sono di fatto verifiche di spostamento. In generale occorre tenere in conto anche l’effetto sullo spostamento provocato dallo scorrimento delle unioni, ma questo argomento non entra nella presente disamina.

In accordo all’Eurocodice 5 occorre verificare che sia lo spostamento istantaneo, sia quello “finale” risultino inferiori a certi limiti prefissati. Vedremo in dettaglio cosa questo implichi.

Prima è però necessario osservare che lo spostamento delle strutture lignee risente in modo piuttosto cospicuo della deformabilità per taglio, e ciò a causa dei bassi valori del modulo di elasticità tangenziale G. Secondo l’Eurocodice 5 è possibile eseguire il calcolo degli spostamenti istantanei mediante i moduli di elasticità medi (normale e tangenziale). Per tale motivo nella definizione dei dati del materiale necessari per il calcolo (vedi anche gli archivi) si è scelto di usare tali valori medi.

Nel programma la deformabilità per taglio è correttamente tenuta in conto allorchè vengano correttamente specificati il modulo G per il materiale ed il fattore di taglio per la sezione.

Lo scopo per cui viene chiesto un coefficiente di Poisson, nella definizione di un materiale, è appunto quello di consentire il calcolo (mediante una formula convenzionale, essendo relativa a materiali omogenei ed isotropi) del modulo G.

Nel caso di sezioni rettangolari e circolari piene il fattore di taglio viene calcolato dal programma. Negli altri casi occorrerà fornirlo esplicitamente. Se non si vuole tenere in conto il contributo alla deformazione del taglio, occorrerà fissare pari a 0 il valore del fattore di taglio.

Abbiamo detto che occorre verificare sia gli spostamenti istantanei sia quelli finali. In effetti una volta applicato un carico, la struttura si deforma all’istante di una certa quantità uist. Se il carico viene mantenuto, comunque, lo spostamento tende ad aumentare ulteriormente nel tempo in ragione progressivamente crescente con il grado di umidità dell’ambiente ove si trova la struttura. Lo spostamento “finale” è dunque la somma dello spostamento istantaneo uist e dello spostamento dovuto alla viscosità (fluage in francese, creep in inglese) ucreep.

Identificato lo spostamento istantaneo di un carico permanente con uist, lo spostamento dovuto al creep è pari a

ucreep= Kdef uist

dove Kdef è un coefficiente che dipende dalla classe di servizio della struttura (ovvero dalla umidità dell’ambiente) e dal tipo di legno.

Nel seguito si riportano i valori di Kdef proposti dall’EC5 per le tipologie di legno più comuni.

Materiale |

Norma |

Classe di servizio 1 |

Classe di servizio 2 |

Classe di servizio 3 |

Legno massiccio |

EN 14081-1 [13] |

0.60 |

0.80 |

.0 |

Legno lamellare |

EN 14080 [15] |

0.60 |

0.80 |

.0 |

LVL |

EN 14374 [16], EN 14279 [17] |

0.60 |

0.80 |

.00 |

Compensato |

EN 636 [18] Parte 1 Parte 2 Parte 3 |

0.80 0.80 0.80 |

- 1.00 1.00 |

- - 2.50 |

Tabella 2-14Valori di Kdef secondo EC5

Le norme tecniche NTC [1] usano, come abbiamo spiegato, differenti classi di servizio (due e non tre e con diverse delimitazioni) e introducono differenti valori per i coefficienti Kdef. Nella seguente tabella si danno i valori di Kdef secondo le norme [1]. Il documento NICOLE è in accordo all’Eurocodice 5.

Materiale |

Classe di servizio 1 |

Classe di servizio 2 |

Legno massiccio |

0.60 |

0.0 |

Legno lamellare, incollato, LVL |

0.60 |

0.0 |

Compensato |

0.80 |

0.5 |

Tabella 2-15 Valori di Kdef secondo NTC [1].

Nel caso ad esempio di un carico permanente in classe di servizio 3 (secondo EC5), un legno massiccio passerebbe dalla deformazione istantanea calcolata 1 ad una deformazione finale tripla

uist +2 uist =3 uist.

Il caso dei carichi variabili è diverso. Per essi occorre tenere in conto il fatto che se la deformazione istantanea dovuta ad un certo carico Qk è uist, solo la quota parte Ø2 di Qk agirà in modo “quasi permanente” e sarà quindi capace di sviluppare deformazioni lente per viscosità. Pertanto in questo caso abbiamo le seguenti possibilità, riepilogate nella seguente tabella.

Carico |

Deformazione istantanea |

Deformazione per viscosità |

Deformazione finale |

Qk |

uist |

uist ψ2Kdef |

(1+ ψ2Kdef) uist |

ψ0 Qk |

ψ0uist |

uist ψ2Kdef |

(Ø0+ ψ2Kdef) uist |

ψ1 Qk |

ψ1uist |

uist ψ2Kdef |

(Ø1+ ψ2Kdef) uist |

ψ2 Qk |

ψ2uist |

uist ψ2Kdef |

(1+ Kdef) ψ2 uist |

Tabella 2-16 deformazioni istantanee, per viscosità e finali per vari valori del carico Qk

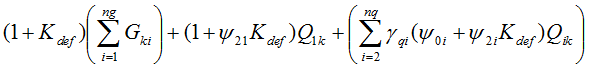

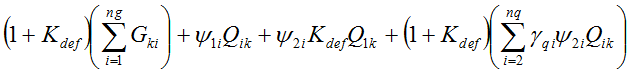

Da quanto precede consegue che per ottenere le deformazioni finali (valutate convenzionalmente) si possono adottare le seguenti formule di combinazione, modificate per includere anche gli effetti della viscosità.

Combinazioni rare:

Combinazioni frequenti:

Combinazioni quasi permanenti:

Si tratta di un trucco col quale valutiamo gli effetti lenti modificando le formule di combinazione: in realtà le azioni presenti sulla struttura non cambiano. In particolare gli effetti lenti non corrispondono ad un incremento delle azioni, e quindi le azioni indicate da queste formule di combinazioni non saranno mai presenti sulla struttura. Tuttavia, adottando queste formule di combinazione possiamo impiegare la teoria della elasticità lineare per valutare gli effetti lenti, del tutto anelastici.

Ad esempio sia G un carico permanennte e Q un carico variabile e sia Kdef = 0.80, ø0=0.7 ø1=0.5 e ø2=0.2.

Le combinazioni atte a calcolare le deformazioni finali sono le seguenti:

1.8G

1.8G+(1+0.2x0.8)Q=1.8G+2.6Q

1.8G+(0.5+0.2x0.8)Q=1.8G+2.1Q

1.8(G+0.2Q)=1.8G+0.36Q

Quale sia la combinazione che dà il valore massimo di spostamento dipende dal segno di G e Q e dal luogo ove sono applicate le azioni, in generale. Se G e Q hanno lo stesso segno e sono egualmente collocati e distribuiti (ad esempio due carichi gravitazionali distribuiti), allora la combinazione più sfavorevole è la 2, che risponde alla formula generale:

(1+Kdef)G + (1+ ø2Kdef)Q 2-11

L’Eurocodice 5 dà le seguenti delimitazioni alla freccia di travi inflesse, delimitazioni che come abbiamo accennato sono diverse per lo spostamento istantaneo e per lo spostamento finale.

uist |

unetto,finale |

ufinale |

da L/300 a L/500 |

da L/250 a L/350 |

da L/150 a L/300 |

Tabella 2-17 Limitazioni alla freccia secondo Ec5

Dove:

uist è lo spostamento istantaneo della combinazione in esame

unetto,finale è lo spostamento finale rispetto alla configurazione rettilinea ideale ottenuto considerando la controfreccia, lo spostamento istantaneo e lo spostamento differito

ufinale è lo spostamento ottenuto sommando i valori assoluti dello spostamento netto finale e della controfreccia

In caso di mensole le limitazioni possono essere rese meno stringenti, raddoppiando i limiti.

I valori qui elencati sono quelli presenti in EC5 e non derivano dal documento di applicazione nazionale (NAD), ancora in fase di preparazione.

Verifiche di resistenza (SLU)

Le verifiche di resistenza devono essere condotte, in generale, in tutte le sezioni del prisma costituente la membratura.

Si farà l’ipotesi di considerare solo gli effetti delle tensioni agenti parallelamente alle fibre.

Azione assiale

Trazione

Detta st,0,d la tensione di progetto a trazione, la verifica si esegue (cfr. EC5 6.1) mediante la seguente semplice formula di confronto:

st =st,0,d ft,0,d

dove ft,0,d è la tensione di progetto resistente. I pedici indicano:

t trazione

0 direzione allineata con le fibre (angolo 0)

d “design” e quindi “progetto”

Se definiamo “coefficiente di sfruttamento a trazione”, la quantità Et così definita (E=exploitation):

la equazione precedente ci dice banalmente che lo sfruttamento deve essere inferiore a 1:

Et 1

La tensione caratteristica per il materiale (ft,0,k), dalla quale si calcola la tensione di progetto mediante la formula 2.2 può variare a causa del fatto che la massima dimensione della sezione, d, sia piccola: la tensione caratteristica infatti può essere incrementata di un fattore kh (cfr EC5 par. 3.2(3) e 3.3(3)).

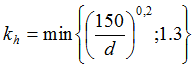

Il fattore kh dipende dal tipo di legno e dalla dimensione della sezione. Per sezioni in legno massiccio, con densità caratteristica inferiore a 700Kg/mc, ove la larghezza d sia minore di 150 mm, la tensione caratteristica a trazione può essere amplificata di un fattore

Per sezioni di legno lamellare, ove la larghezza d sia minore di 600 mm, la tensione caratteristica a trazione può essere amplificata di un fattore

Nelle formule che precedono d è in mm.

Compressione

In questo caso, parlando ovviamente per ora solo di verifica di resistenza, la verifica è simile a quella per la trazione, ma bisogna usare la tensione di progetto resistente a compressione, fc,0,d.

sc =sc,0,d fc,0,d

I pedici indicano:

c compressione

0 direzione allineata con le fibre (angolo 0)

d “design” e quindi “progetto”

Anche in questo caso è possibile definire un coefficiente di sfruttamento, definito come segue

Poiché di solito la tensione di compressione ha segno negativo, è chiaro che la relazione presente nell’Eurocodice 5 va interpretata in senso piuttosto convenzionale che strettamente algebrico. Infatti la relazione

sc =sc,0,d fc,0,d

non avrebbe alcun senso nel caso in cui si assumesse che la tensione di calcolo fosse negativa.

Flessione semplice o deviata

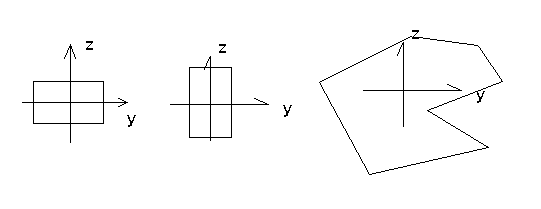

Figura 4 rappresentazione assi principali

Questa volta usiamo come pedice le seguenti lettere:

m flessione

0 direzione allineata con le fibre (angolo 0)

d “design” e quindi “progetto”

y asse principale della sezione, anche indicato con “2”

z asse principale della sezione anche indicato con “3”

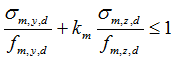

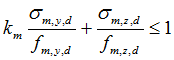

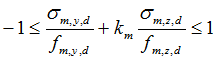

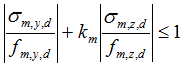

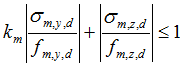

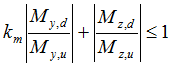

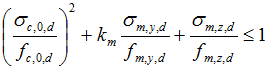

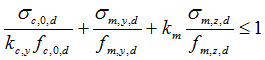

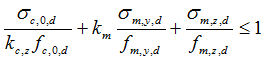

La verifica si ottiene sommando i contributi della flessione attorno ai due assi principali, e riducendo l’effetto su uno dei due assi (quando contemporaneamente presenti entrambe le flessioni) mediante il coefficiente riduttivo km, che in pratica si applica solo alle sezioni rettangolari.

Il coefficiente riduttivo km può valere 0,7 oppure 1. Esso vale 0,7 per sezioni rettangolari di legno massiccio, lamellare, ed LVL, vale 1,0 in tutti gli altri casi. Tale coefficiente tiene in conto le redistribuzioni di tensione e le disomogeneità di materiale su una sezione.

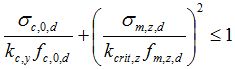

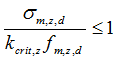

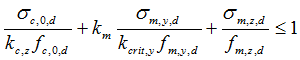

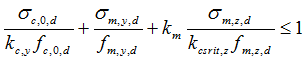

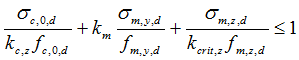

Le condizioni da verificare, secondo EC5 (ed anche secondo il documento Nicole), sono:

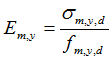

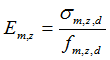

Possiamo definire un coefficiente di sfruttamento a flessione semplice nel seguente modo (tale coefficiente è quello da impiegare nel caso in cui vi sia flessione attorno a uno solo dei due assi):

ed il coefficiente di sfruttamento per flessione composta come segue:

![]()

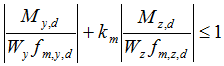

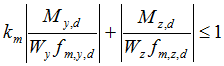

Si può facilmente vedere che la formula dà luogo al massimo sull’asse che, separatamente, dà luogo al massimo. Infatti, risolvendo la disequazione

![]()

si ottiene:

![]()

![]()

![]()

Dunque la prima formula è dimensionante quando lo sfruttamento dovuto al momento sull’asse y, pensato agente da solo, è maggiore dello sfruttamento dovuto al momento sull’asse z, pensato agente da solo.

Nelle formule che precedono è da notare il fatto che la tensione di riferimento per il materiale (fm) non è in generale eguale nelle due direzioni, ma può variare a causa del fatto che la tensione caratteristica di flessione dipende dal coefficiente kh (cfr EC5 par. 3.2(3) e 3.3(3)).

Il fattore kh dipende dal tipo di legno e dalla altezza della sezione nella direzione di flessione rilevante. Per sezioni in legno massiccio, con densità caratteristica inferiore a 700Kg/mc, ove l’altezza h sia minore di 150 mm, la tensione caratteristica a flessione può essere amplificata di un fattore

Per sezioni di legno lamellare, ove l’altezza h sia minore di 600 mm, la tensione caratteristica a flessione può essere amplificata di un fattore

Nelle formule che precedono h è espresso in millimetri.

Tutte queste formule sono impiegate dal programma di verifica.

Osservazioni sulle formule di verifica con effetti combinati

Come nel caso relativo alla compressione, facciamo notare che la scrittura delle equazioni prevista da Eurocodice 5 e dal documento NICOLE è a stretto rigore priva di significato algebrico in quanto se si assume che la tensione abbia segno le diseguaglianze dovrebbero essere due e non una per ciascuna equazione. Ad esempio:

In realtà benchè figurino tensioni il metodo di verifica è un metodo agli stati limite, e quindi un metodo basato su domini limite validi a livello sezionale. Non a caso la fmk è definita impegando proprio il modulo di resistenza elastico W come elemento normalizzatore del momento limite.

Le tensioni di riferimento devono quindi essere prese in valore assoluto, e le formule di verifica, più che rappresentare il calcolo di una tensione in un punto, rappresentano un dominio limite per la sezione, rettificato a favore di sicurezza.

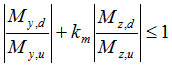

Per tutte queste ragioni a parere di chi scrive sarebbe molto più corretto scrivere le formule in questione nel seguente modo

o meglio ancora passare ad una notazione sezionale che espliciti l’uso di numeri indice adimensionali quali gli addendi in realtà sono, e di caratteristiche resistenti non puntuali ma sezionali:

ovvero in definitiva

dove il pedice “u” indica il momento “ultimo” o limite.

E’ da notare che i moduli di resistenza introdotti sono quelli elastici e non quelli plastici: una reale redistribuzione di tensione sulla sezione non è infatti possibile stante la presenza di difetti che rendono il comportamento delle fibre dal lato teso di tipo elasto-fragile. Sotto queste condizioni di fatto la condizione limite sulla sezione si identifica con la condizione limite di un punto.

Analoga modifica dovrebbe essere applicata a parere di chi scrive anche a tutte le formule che seguiranno, sostituendo sistematicamente alle tensioni le azioni interne corrispondenti (ovvero in sostanza agli sforzi gli sforzi generalizzati secondo la teoria della trave).

A tale riguardo viene invece detto, peraltro autorevolmente, in [6]:

“Le conoscenze attuali del legno come materiale da costruzione non sono sufficienti a fornire la base per criteri di rottura più complessi delle combinazioni lineari […]. Per sollecitazioni di trazione, di compressione, e di flessione semplici, per una sezione rettangolare, l’uso di teorie più sofisticate è inutile. E’ infatti la stessa cosa esprimere un criterio di rottura attraverso un confronto tra tensioni anziché un confronto tra sollecitazioni quando si abbia a che fare una sezione rettangolare e con stati tensionali semplici di trazione o compressione o flessione (una volta definita la fm)”.

A nostro parere, invece, l’uso delle tensioni in un metodo agli stati limite è fuorviante e dovrebbe essere abbandonato. In ogni modo va segnalato che il programma di verifica è stato approntato interpretando ciascun addendo come un numero certamente positivo e come numero indice del cimento sulla sollecitazione elementare, quindi senza eseguire calcoli che sommino algebricamente tensioni di flessione con tensioni di trazione o compressione, calcoli che sommerebbero, ci pare, patate con carote, essendo le tensioni limite diverse per le varie sollecitazioni elementari.

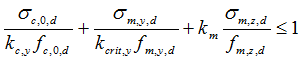

Tensoflessione semplice o deviata

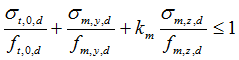

Le formule da verificare, secondo EC5 par. 6.2.3 (ed anche secondo il documento Nicole), sono, nel caso di tensoflessione deviata:

In pratica questo vuol dire che il coefficiente di sfruttamento per tensoflessione Es è la somma dei coefficienti di sfruttamento per trazione e per flessione:

Es=Et+Em

E’ da notare che i tre addendi sono da considerarsi sempre positivi, infatti, più che una somma algebrica di tensioni secondo il metodo classico delle tensioni ammissibili, la formula va riguardata come un dominio limite con frontiera lineare nello spazio delle sollecitazioni.

Queste formule sono impiegate dal programma di verifica.

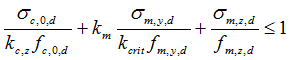

Pressoflessione semplice o deviata

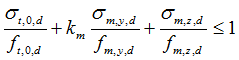

In questo caso occorre invece verificare che risulti (cfr. EC5 par. 6.2.4)

Si può quindi definire un coefficiente di sfruttamento dato da

Es=(Ec)2+Em

La formula è nonlineare e tende a premiare la presenza di azione assiale di compressione rispetto a quella di trazione. Infatti nel caso di trazione, immaginando di avere Et=0.5 ed Em=0.6 la verifica non sarebbe soddisfatta (0.5+0.6 > 1), mentre nel caso di compressione, con Ec= 0.5 ed Em= 0.6 risulterebbe (0.5)2+0.6=0.85 < 1.

Queste formule sono impiegate dal programma di verifica.

Stato limite per tensioni normali parallele alle fibre

L’esame di quanto sopra illustrato porta a dire che si può in generale definire un coefficiente di sfruttamento per tensione normale, dato in generale da Es. Tale coefficiente di sfruttamento si specializza poi, nel caso di sollecitazioni elementari, in quello per azione assiale semplice (trazione o compressione) o flessione (semplice o composta) a seconda dei casi.

Come vedremo le sollecitazioni tagliante e torcente producono effetti che non si combinano con quelli dovuti alla azione assiale ed ai momenti. Pertanto sembra corretto parlare, nei riguardi delle verifiche di resistenza, di uno stato limite per tensioni normali e di uno stato limite per tensioni tangenziali, intendendo poi lo sfruttamento di resistenza come il massimo tra i due sfruttamenti.

Taglio

In questo caso si usano i seguenti simboli come pedici:

v taglio

d progetto

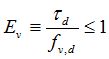

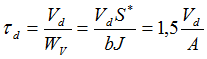

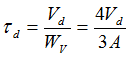

La formula di verifica si esplicita nella relazione

td fv,d

ed è possibile definire il coefficiente di sfruttamento a taglio Ev come

La tensione resistente di progetto fvd si ottiene direttamente dalla tensione caratteristica fv,k mediante la formula generale, mentre la tensione di calcolo deve essere calcolata in modo diverso a seconda della forma sezionale.

Immaginando convenzionalmente una distribuzione di tensione tangenziale puramente elastica alla Jouravskij, per la sezione rettangolare si può porre, essendone A l’area

dove Vd è il taglio di progetto agente o in direzione y o in direzione z. Nel caso di sezione circolare, si ha invece la formula seguente

Negli altri casi sarà comunque possibile definire un modulo di resistenza a taglio WV, e scrivere:

Nel caso in cui siano contemporaneamente presenti sia il taglio agente secondo uno degli assi principali, sia il taglio agente secondo l’altro asse principale (ovvero Vyd e Vzd), si potrà eseguire la verifica mediante la formula combinata seguente:

![]()

che implicitamente presume che le massime tensioni agiscano nello stesso punto.

Un altro modo di vedere la verifica combinata è il seguente. Definito il coefficiente di sfruttamento per taglio in una direzione o nell’altra

il coefficiente di sfruttamento finale è pari a

![]()

e quindi risulta un cerchio di raggio unitario nello piano delle sollecitazioni normalizzate alle sollecitazioni limite.

Queste formule sono impiegate dal programma di verifica.

Torsione

Nel caso della torsione la formula proposta da EC5 è la seguente:

ttor,d ksh fv,d

Dove

ttor,d è la tensione di progetto a torsione.

ksh è un coefficiente amplificativo che dipende dalla forma della sezione.

fv,d è La tensione di progetto resistente a taglio.

Il coefficiente amplificativo ksh vale:

1,2 per sezioni circolari

1+0.15Lmin/Lmax nel caso di sezioni rettangolari.

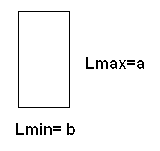

Figura 5

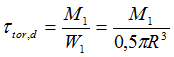

La tensione di progetto a torsione ttor,d deve essere calcolata mediante formule che dipendono dalla forma sezionale, e che sono in sostanza quelle ottenibili dalla Scienza delle Costruzioni. Per le sezioni circolari di raggio r, la formula è:

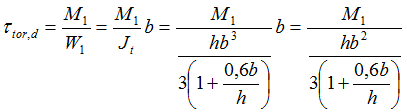

mentre per le sezioni rettangolari si può usare la formula di Hansen seguente, essendo b il lato minore e a quello maggiore:

Nelle formule che precedono si è definito il modulo di resistenza a torsione W1, ovvero il numero che diviso per il momento torcente dà la tensione di progetto a torsione. Per forme sezionali diverse da quelle indicate è sempre possibile calcolarne il valore.

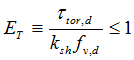

Stabilito come calcolare la tensione di progetto, possiamo definire un coefficiente di sfruttamento a torsione ET nel seguente modo:

Queste formule sono presenti ma non impiegate dal programma di verifica, in quanto le strutture allo studio sono sempre piane.

Taglio-torsione (stato limite per tensioni tangenziali)

Né l’Eurocodice 5 né il documento Nicole danno indicazioni esplicite nel caso di contemporanea presenza di taglio e torsione. Sul recente testo di Piazza e altri [7] è riportata la seguente formula di interazione, che definisce, altresì, un coefficiente di sfruttamento per tensioni tangenziali:

![]()

Tale formula di interazione indica un dominio parabolico nel piano (V,M1).

Poiché il programma accluso è un programma relativo a travi rettilinee piane, la torsione non figura tra le sollecitazioni di calcolo ed è quindi esclusa, in quanto assente, dalle verifiche.

Questa formula è presente ma non impiegata dal programma di verifica in quanto la torsione non c’è.

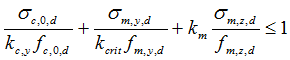

Verifiche di stabilità (SLU)

Introduzione

Le verifiche di stabilità devono essere eseguite per cautelarsi da due possibili fenomeni, entrambi possibili e potenzialmente rovinosi: l’instabilità per compressione e l’instabilità per flessione. Il primo tipo di instabilità è quella euleriana classica, con tutte le correzioni del caso, mentre il secondo prende il nome di “svergolamento”. I due fenomeni sono ben noti a chi si sia occupato di strutture in acciaio, e presentano qualitativamente problematiche analoghe.

Nella instabilità euleriana l’asta compressa si dispone secondo una configurazione non rettilinea a partire da certi livelli di carico che sono detti “critici”. In sostanza per certi livelli di azione assiale di compressione, le forze di richiamo elastico che vorrebbero far ritornare l’asta alla sua configurazione rettilinea, dopo che questa configurazione sia stata persa a causa delle imperfezioni o a causa di piccole perturbazioni esterne, sono equilibrate dalle forze insorte proprio a causa della mancanza di rettilineità dell’asta, e dovute al braccio acquisito dalla forza di compressione. In queste condizioni, raggiunti certi livelli di carico, sono possibili configurazioni di equilibrio non rettilinee, alle quali corrispondono stati limite generalmente non accettabili per la struttura. Nelle aste reali il comportamento instabile tende a non essere “biforcativo”, ovvero tende a non manifestarsi all’improvviso, ma è preceduto da un progressivo allontanamento dalla configurazione iniziale. Ciò dipende essenzialmente dal fatto che il modello di asta rettilinea e priva di imprefezioni non esiste in natura.

Lo svergolamento è invece un fenomeno di instabilità strettamente legato alla flessione. Si può vedere lo svergolamento come la tendenza a sbandare lateralmente della parte compressa della sezione. Poiché lo sbandamento laterale della parte compressa non può avvenire in modo libero, essendo questa solidale con la parte tesa, la sezione realizza l’instabilità torcendosi in modo che la parte compressa vada da una parte e la pare tesa dall’altra. Lo svergolamento è facilitato dalla presenza di travi lunghe, con scarsi ritegni torsionali, aventi sezioni alte e strette. Nelle strutture in acciaio è classico lo svergolamento di travi a I nelle quali la piattabanda compressa sbanda lateralmente al raggiungimento di determinati livelli di momento flettente, e dunque di compressione sulla parte compressa della sezione. Per le travi in legno è classico lo svergolamento di sezioni rettangolari con elevato rapporto altezza/base.

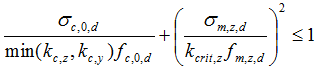

Il modo in cui l’Eurocodice 5 e il documento Nicole trattano il problema delle verifiche a stabilità non è identico. Mentre l’Eurocodice 5 prevede due distinti insiemi di verifiche, l’una per le colonne e l’altra per le travi, il documento Nicole, in modo che ci pare più convincente, ed in analogia a quanto ad esempio si può trovare nelle istruzioni CNR10011 per le strutture in acciaio, prevede una verifica unica per il fenomeno, modificando le formule valide per la pressoflessione al fine di pervenire a formule valide anche per lo svergolamento.

Va infatti detto che non è sempre chiaro se un elemento sia “una colonna” o “una trave”. Gli elementi strutturali possono presentare sia azione assiale che momento flettente pur essendo “travi” o “colonne”. Sembra quindi più generale e più convincente l’approccio proposto dal documento Nicole, anche se la verifica in accordo ad Eurocodice non pone, come vedremo, particolari problemi.

La verifica di stabilità è una verifica di membratura e non di sezione. Questo vuol dire che, a differenza di quanto avviene per le verifiche di resistenza, non è necessario ripetere le verifiche in ogni sezione lungo lo sviluppo dell’asta. Anzi: non si deve fare. Al contrario, data ogni componente di azione interna, occorrerà trovare un valore “di progetto” per la membratura di questa azione interna, ed adottare questo valore.

In altre norme, come ad esempio le citate CNR10011 [19], ma anche nell’Eurocodice 3 [20], sono dati coefficienti di distribuzione atti a calcolare quantità “equivalenti” da utilizzare ai fini delle verifiche. Non è questo il caso dell’Eurocodice 5 e del documento Nicole per quanto riguarda la instabilità euleriana. Per lo svergolamento l’EC5 dà una serie di prescrizioni sul coefficiente di libera inflessione, facendolo anche dipendere dalla distribuzione di momento (e quindi anziché usare un “momento equivalente” si usa una “lunghezza di libera inflessione equivalente”). I valori della sollecitazione di riferimento da assumere sono quelli che provocano la massima tensione. Nel caso di membratura prismatica ciò vuol dire assumere i valori massimi in modulo della compressione e della flessione, rispettivamente secondo l’asse y e secondo l’asse z.

Analogamente, a differenza di quanto previsto altrove, la norma non distingue un segno legato alla flessione, ovvero in pratica assume un comportamento simmetrico, che, mentre è perfettamente comprensibile nel caso di sezioni rettangolari, può non essere verificato in pratica nel caso di sezioni di forma “strana” o magari ottenute per composizione. In questo caso è ben possibile, ci pare, che il comportamento ad instabilità dipenda dal segno del momento flettente, essendo per esempio diverse le piattabande al lembo superiore od inferiore.

Nel prosieguo ci si riferirà quindi sempre al caso di sezioni rettangolari o circolari (per le quali però lo svergolamento non esiste), e si farà sempre riferimento a membrature prismatiche.

Il programma consente, tuttavia, di trattare anche sezioni di tipo generico, pur di fornire i dati necessari alla esecuzione delle verifiche qui descritte. Si rimanda alla guida operativa per ulteriori informazioni.

Dati di calcolo comuni alle due norme Eurocodice e Nicole.

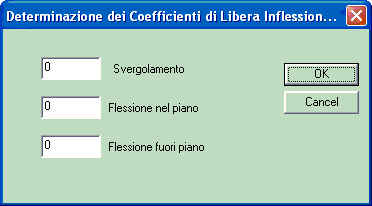

Instabilità Euleriana

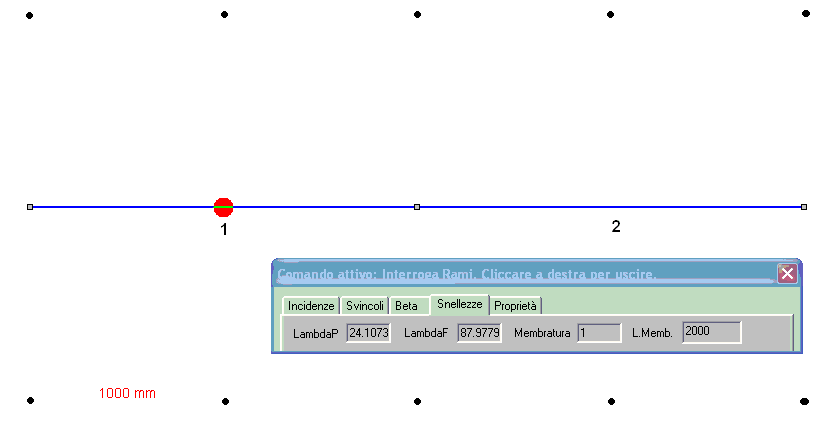

Della membratura vengono dapprima calcolate le snellezze nei due piani secondo gli ordinari metodi della scienza delle costruzioni. Pertanto si definisce una snellezza relativa all’asse y ed una snellezza relativa all’asse z (simbolo: l).

I coefficienti by e bz, sono detti, come è noto, coefficienti di libera inflessione, e dipendono dal tipo di schema di vincolo in ciascun piano. Essi valgono 1 nel caso di vincolo cerniera-cerniera o cerniera-carrello, valgono 2 nel caso di mensola (incastro-estremo libero), 0.5 nel caso di incastro-manicotto, e così via. A è l’area della sezione e J sono i suoi due momenti di inerzia, rispettivamente attorno all’asse y ed all’asse z.

Nella terminologia del programma l’asse y è l’asse 2, l’asse z è l’asse 3. A volte, nei tabulati, si trova il pedice “P” (=in piano) per l’asse 2, e “F” (=fuori piano) per l’asse 3. In altre parole:

· l’asse perpendicolare allo schermo (Fuori piano) è l’asse 3 (F, z).

· l’asse perpendicolare all’asse dell’elemento e giacente nel Piano dello schermo è l’asse 2 (P, y).

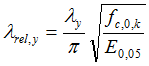

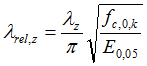

Definita la snellezza assoluta nei due piani, viene definita la snellezza relativa alla critica, nei due piani, aggiungendo il prefisso “rel” al pedice e normalizzando la snellezza rispetto a quella al limite tra aste snelle ed aste tozze.

Come modulo di elasticità di adotta il modulo caratteristico E0,05. Questa procedura è naturalmente convenzionale e del tutto simile a quella che si adotta per le strutture in acciaio. Le due snellezze relative sono così definite:

Nel caso in cui queste snellezze relative siano inferiori a una certa soglia s (che dipende dalla normativa) la verifica alla instabilità per compressione o per presso flessione può essere omessa in quanto non significativa.

L’Eurocodice 5 dà il valore soglia di s=0,3, la norma Nicole il valore di s=0,5.

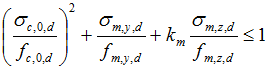

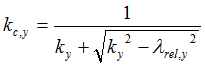

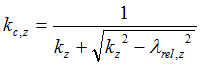

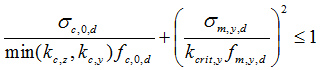

In funzione delle snellezze relative appena introdotte, è possibile definire dei fattori kc, minori o al limite eguali ad 1, che decrementano il valore della tensione di compressione resistente di progetto, fc,0,d. Di questi coefficienti ve n’è uno per ogni asse principale. Le formule che definiscono i due kc sono le seguenti:

Come si vede essi dipendono dai due fattori ky e kz, definiti a loro volta come segue:

![]()

![]()

Il coefficiente bc vale:

bc 0,2 per legno massiccio

bc 0,1 per legno lamellare

Come si vede il legno lamellare è trattato meglio rispetto al legno massiccio, ciò dipende dal fatto che per l’applicabilità di queste formule devono essere soddisfatti ben precisi requisiti di rettilineità degli elementi, che devono essere qualificati prima di essere impiegati. Tali limiti sono, detta e la freccia iniziale ed L la lunghezza dell’elemento compresso:

e < L/300 per legno massiccio

e < L/500 per legno lamellare e microlamellare

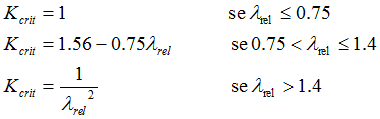

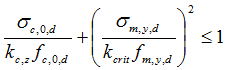

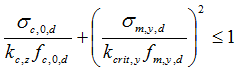

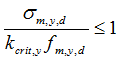

Svergolamento

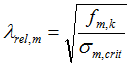

In analogia a quanto visto per la instabilità euleriana, anche per lo svergolamento si definisce una snellezza relativa, normalizzando la tensione caratteristica a flessione fm,k con la tensione associtata allo svergolamento sm,crit. Risulta quindi per definizione

Mentre in generale sarà possibile definire una snellezza relativa in ciascuno dei due piani di flessione, ed esaminare separatamente ciò che avviene nell’uno e nell’altro piano di flessione, nel caso delle sezioni rettangolari tale generalizzazione potrebbe non essere necessaria in quanto lo svergolamento avviene sempre a causa di flessioni attorno all’asse forte. Nell’Eurocodice 5 si parla esplicitamemente di flessione attorno all’asse forte, e si immagina che tale asse sia l’asse y. In generale noi dovremmo supporre che lo svergolamento possa avvenire secondo ciascuno dei due assi principali e cautelarci corrispondentemente.

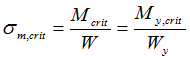

La tensione critica sm,crit è ottenibile dal momento critico (il momento in corrispondenza al quale si ha svergolamento), mediante la prevedibile formula seguente

Dove nell’ultima eguaglianza si è accettata l’ipotesi dell’Eurocodice 5, che l’asse attorno al quale effettuare la verifica sia l’asse y.

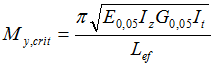

Il momento critico, a sua volta, è definito mediante la seguente formula generale in Eurocodice 5

In questa formula compaiono:

E0,05 ovvero il modulo elastico caratteristico in direzione delle fibre con frattile 5%.

Iz ovvero il momento di inerzia attorno all’asse debole.

G0,05 ovvero il modulo di elasticità tangenziale con frattile 5%, tale modulo può essere ottenuto moltiplicando Gmean per il rapporto (E005k/E0,mean)

It ovvero il momento di inerzia torsionale

Lef ovvero la lunghezza efficace

La lunghezza efficace (o per estensione “lunghezza di libera inflessione”) tiene in conto tre diversi fattori.

Il primo fattore è la presenza di ritegni torsionali che limitano la lunghezza libera della membratura. Di questo effetto l’Eurocodice esplicitamente non parla, limitandosi a chiarire che i valori di lef sono dati per membrature torsionalmente vincolate agli estremi. Se sono presenti ulteriori ritegni torsionali intermedi è lecito assumere, comunque, una lunghezza di riferimento di partenza diversa da quella della membratura, intendendo per tale lunghezza di riferimento la distanza tra due ritegni torsionali successivi.

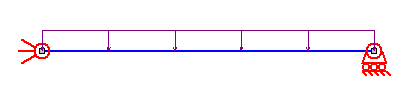

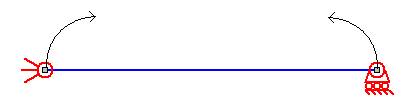

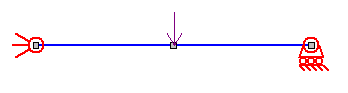

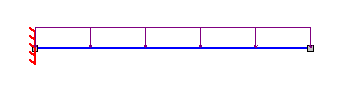

Schema |

Lef |

|

Lef=0.9L |

|

Lef=L |

|

Lef=0.8L |

|

Lef=0.5L |

|

Lef=0.8L |

Il secondo fattore è la distribuzione di momento flettente lungo la membratura. Nella tabella che precede si ha un quadro di alcune delle situazioni elementari possibili, secondo Eurocodice 5, nell’ipotesi di vincoli con ritegno torsionale e laterale.

Il terzo fattore è la posizione del carico, se al di sopra del baricentro (effetto instabilizzante) o al di sotto (effetto stabilizzante). Secondo l’Eurocodice i valori della tabella precedente, validi per carichi applicati nel baricentro, possono essere modificati come segue nel caso in cui il carico sia applicato all’estradosso o all’intradosso.

Se il carico è applicato al bordo compresso la lunghezza efficace deve essere aumentata di 2H, ove H è l’altezza dell’elemento. Se il carico è applicato al bordo teso la lunghezza di libera inflessione Lef deve essere ridotta di 0.5H.

Tale prescrizione non sembra corretta poiché nel caso di una mensola l’effetto instabilizzante maggiore si ha quando il carico è in alto, dove è presente il lato teso. Infatti la modifica rispetto al caso di carico applicato nel baricentro è dovuta al fatto che nel caso in cui il carico sia più in alto (ammettendo un carico verticale verso il basso) tale carico è instabilizzante, mentre nel caso in cui sia in basso il carico stesso è stabilizzante.

Non a caso, ci pare, in [6] viene riportata una tabella dove si parla di carico “all’estradosso” “a metà altezza” e “all’intradosso”.

Pertanto diremmo che la prescrizione dell’Eurocodice debba essere modificata così: se il carico è stabilizzante (intradosso per carichi verticali verso il basso) allora la lunghezza efficace può essere ridotta di 0.5H; se il carico è instabilizzante (estradosso per carichi verticali agenti verso il basso) allora la lunghezza di libera inflessione deve essere aumentata di 2H.

Per maggior completezza riportiamo anche la tabella proposta in [6].

Schema |

All’estradosso |

A metà altezza |

All’intradosso |

Cerniera –carrello Momento costante Coppie agli estremi |

|

|

|

Cerniera-carrello Carico distribuito costante |

.95 |

.9 |

.85 |

Cerniera-carrello Carico concentrato a =x/L dal primo appoggio ( adimensionale) |

.8/ a a=1.35-1.4(1-) |

0.75/ a |

.7/a |

Mensola Momento costante Coppia all’estremo |

|

|

|

Mensola Carico uniformemente distribuito |

.2 |